В статье приведены результаты разработки и исследования тампонажного состава на основе микроцемента для ограничения и ликвидации водопритоков в нефтяных и газовых скважинах, эксплуатируемых в сложных геолого-технических условиях. В качестве примера авторами рассмотрено Кемеркольское нефтяное месторождение, характеризующееся высокой вязкостью нефти, низкими фильтрационно-емкостными свойствами пластов и значительным уровнем обводненности продукции. Проведено исследование физико-механических характеристик микроцементного состава «Микродур», подтверждающее его высокую эффективность при проведении водоизоляционных работ. Полученные результаты свидетельствуют о перспективности применения составов на основе микроцемента для повышения эффективности эксплуатации малодебитных и высокообводненных скважин.

Ключевые слова : водопритоки, нефтяные скважины, Кемеркольское месторождение, обводненность, водоизоляция, прочность, Микродур.

Известно, что ряд геологических и технических факторов, таких как наличие подошвенных и законтурных вод, присутствие высокопроницаемых прослоев, недостаточное качество цементирования обсадной колонны, коррозионные процессы в обсадных трубах и другие негативные явления, оказывают существенное влияние на ускорение процессов обводнения эксплуатационных скважин [1]. Несмотря на то, что в мировой практике разработано и запатентовано значительное количество различных химических составов и технологических решений, направленных на ограничение и устранение притока пластовых вод, проблема полной изоляции водопритоков в нефтяных и газовых скважинах до настоящего времени остается актуальной и полностью не решенной.

При осуществлении мероприятий по ограничению водопритока, а именно проведении водоизоляционных работ (ВИР), к используемым тампонажным материалам предъявляется ряд строгих требований. Среди них основными являются следующие [2]:

— высокая текучесть состава, сохраняющаяся на протяжении всего процесса закачки и продавливания в пласт;

— минимальная водоотдача, необходимая для предотвращения преждевременного загустевания раствора в процессе закачивания;

— устойчивость к седиментации, чтобы в состоянии покоя в растворе не образовывались зоны с накоплением дисперсионной среды, что может привести к образованию каналов;

— достаточное сопротивление фильтрации со стороны неподвижного раствора, соответствующее или превышающее действующие пластовые давления, а также разность давлений между проницаемыми горизонтами, залегающими в интервале скважины;

— возможность регулирования сроков схватывания состава таким образом, чтобы время начала твердения было больше продолжительности операции по его закачке минимум на 10–15 минут, что обеспечивает качественное размещение раствора в пластовых условиях;

— устойчивость состава к химическому воздействию пластовых вод и высокие значения структурно-механических характеристик, обеспечивающих долговечность и прочность водоизоляционного барьера;

— стабильность состава в условиях эксплуатации, исключающая его разрушение и потерю герметизирующих свойств.

Кемеркольское нефтяное месторождение расположено в Западно-Казахстанской области Республики Казахстан, в пределах северо-западной части Прикаспийской синеклизы, являющейся частью обширной Прикаспийской впадины. Месторождение приурочено к северо-западному крылу антиклинальной структуры, что предопределяет его сложное геологическое строение с блоковой расчлененностью и наличием разломов.

Основными коллекторами месторождения Кемерколь являются песчаники и алевролиты, обладающие низкой и средней пористостью в пределах 14–22 % и проницаемостью от 0,02 до 0,3 мкм². Вязкость нефти варьирует в широком диапазоне — от 182 до 1200 мм²/с, что обуславливает сложность разработки и необходимость применения специальных методов добычи. Глубина залегания продуктивных пластов составляет от 1000 до 1300 м, а режим залежей преимущественно упруго-водонапорный с проявлением краевого и подошвенного водонапора [3].

Разработка месторождения осуществляется с начала 1990-х годов, и по состоянию на 01.01.2023 года суммарная добыча нефти составила 163,8 тыс. тонн, при общем объеме добычи жидкости 436,7 тыс. тонн. При этом коэффициент извлечения нефти составил 0,070 долей единицы, что значительно ниже проектных показателей. Выработка начальных извлекаемых запасов по объектам месторождения варьирует в широких пределах: от минимальных значений 0,6 % (I объект) до максимальных 53,2 % (VI объект). Наиболее высокую степень выработанности демонстрируют III и VI объекты, где отбор составил соответственно 49,2 % и 53,2 %, сопровождаясь высокой обводненностью продукции на уровне 64 % и 92 %, что свидетельствует о развитии процессов прорыва подошвенных вод.

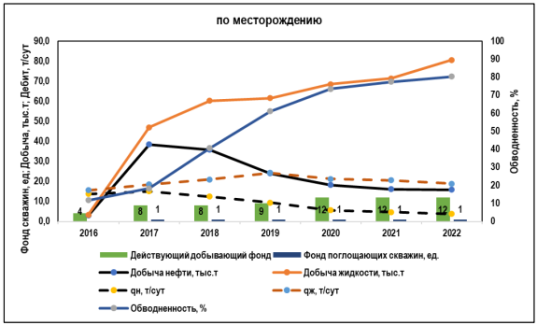

В целом по месторождению среднесуточный дебит нефти в 2022 году составил 3,3 т/сут. при дебите жидкости 18,2 т/сут., а средний уровень обводненности продукции достиг 76,4 % (Рисунок 1). Проведенный анализ эксплуатационных характеристик свидетельствует о высокой степени выработанности отдельных участков, значительном развитии обводнения и снижении эффективности эксплуатации фонда скважин. Коэффициенты эксплуатации по основным объектам находятся на уровне 0,959–0,995 долей единицы, а коэффициенты использования фонда скважин достигают 1,0 для большинства объектов, за исключением VI объекта, где данный показатель составил 0,75 [3].

Рис. 1. Основные показатели разработки месторождения Кемерколь

Кемеркольское месторождение характеризуется сложными условиями разработки, обусловленными высокой вязкостью нефти, низкими фильтрационно-емкостными свойствами пластов и значительным обводнением продукции. Основными проблемами остаются высокая доля малодебитных и обводнённых скважин, недостижение проектных коэффициентов извлечения нефти и отсутствие прироста добычи. Для повышения эффективности разработки необходимо пересмотреть стратегию эксплуатации, включая ограничение обводнения, интенсификацию добычи и корректировку системы поддержания пластового давления.

Процесс обводнения нефти на Кемеркольском месторождении оказывает значительное влияние на изменение ее физико-химических свойств. В результате увеличения содержания воды наблюдается рост плотности и вязкости нефти, а также повышение концентрации высокомолекулярных соединений, включая смолисто-парафиновые и асфальтеновые компоненты, обладающих склонностью к кристаллизации. Формирование водонефтяных эмульсий приводит к возникновению сложной дисперсной системы с развитой поверхностью раздела фаз «нефть-вода-смолопарафиновые соединения». Наличие таких систем существенно увеличивает вязкость добываемой продукции, способствует образованию плотных структур, обладающих устойчивостью к разрушению, и вызывает отложение осадков на внутренних стенках скважинного и наземного оборудования. Эти процессы существенно осложняют эксплуатацию добывающих скважин и требуют применения специальных методов предотвращения образования и разрушения эмульсий, а также борьбы с отложениями высокомолекулярных соединений.

Для обеспечения высокой эффективности работ по ограничению водопритока и поддержания планируемых уровней добычи нефти на месторождении необходимо проведение лабораторных исследований по подбору изолирующих композиций и применение новых составов и технологий.

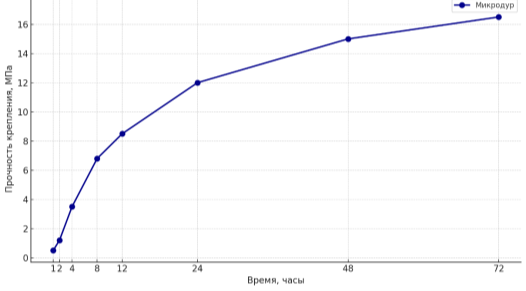

На рисунке 2 представлена зависимость прочности крепления скважинного пространства от времени для специального тампонажного состава на основе ОТДВ (особо тонкий дисперсно вяжущий) «Микродур» [4].

Рис. 2. График зависимости прочности и крепления скважин от времени для состава «Микродур»

ОТДВ «Микродур» — это минеральное гидравлическое вяжущее с особо тонким, постоянным и плавно изменяющимся гранулометрическим, а также определенным и стабильным химико-минералогическим составом. ОТДВ «Микродур» изготавливается на основе обычного цементного сырья и состоит из портландцементного клинкера, доменного шлака, регуляторов твердения, минеральных добавок и т. д.

Из графика видно, что процесс набора прочности имеет ярко выраженный восходящий характер, свидетельствующий о постепенном формировании прочной изоляционной структуры в поровом пространстве и на стенках скважины.

На начальной (Рисунок 2) стадии (в течение первых 4–8 часов) наблюдается интенсивный рост прочности, что указывает на высокую скорость протекания процессов структурообразования в цементной системе. К 24 часам материал достигает значений порядка 12 МПа, что свидетельствует о формировании устойчивой структуры, способной противостоять пластовым давлениям [5].

Максимальные значения прочности, превышающие 15 МПа, фиксируются в интервале 48–72 часов после закачки состава [6]. Данный результат свидетельствует о высокой эффективности состава Микродур при проведении работ по ликвидации водопритоков и укреплению стенок скважины. Установленная динамика набора прочности соответствует требованиям, предъявляемым к современным высокоэффективным тампонажным материалам для эксплуатации в сложных геолого-технических условиях, включая повышенные давления и воздействие агрессивных пластовых флюидов.

Результаты анализа прочностных характеристик состава «Микродур» подтверждают целесообразность его применения для проведения изоляционных работ в нефтяных и газовых скважинах с целью обеспечения надежной герметизации интервалов водопритока и повышения общей механической устойчивости призабойной зоны.

Таким образом, изменив состав водоизоляционного материала «Микродур», можно повысить селективные свойства продуктивного пласта и минимизировать влияние на нефтенасыщенные интервалы путем введения гидрофобизирующих агентов, полимерных модификаторов, а также регулирования вязкости и тиксотропных свойств суспензии.

Литература:

- Леонтьев Д. С. Разработка и исследование тампонажного состава на микроцементной основе для ограничения и ликвидации водопритоков в нефтяные и газовые скважины / Д. С. Леонтьев и [др.] // Известия высших учебных заведений. Нефть и газ. 2016. № 4. — С. 62–72.

- Клещенко И. И. Изоляционные работы при заканчивании и эксплуатации нефтяных скважин: монография / И. И. Клещенко, А. В. Григорьев, А. П. Телков. — М.: Недра. — 1998. — 267 с.

- Дополнение к проекту разработки месторождения Кемерколь (по состоянию на 02.01.2023 г.). — Алматы, 2023.

- Чурикова, Л. А. Исследование эффективности ремонтаскважин на месторожденииКарачаганак / Л. А. Чурикова, С. З. Ахметжан, Е.Д.Әшімова, А. Н. Мукамбеткалиева, Л. Т. Шуланбаева // Нефть и газ: научно-технический журнал — 2024. — № 2 (140). — С. 147–157. ISSN 1562–2932 (Print), ISSN 2708–0080 (Online) http://neft-gas.kz/magazin/product/zhurnal-no2–2024-god

- Панченко А. И., Харченко И. Я. Особо тонкодисперсное минеральное вяжущее «Микродур»: свойства, технология и перспективы использования / А. И. Панченко, И. Я. Харченко // Строительные материалы. — 2005. — № 10. — С. 76–78.

- Байдаков О. С. Применение материалов «Mikrodur» для инъекционных работ при укреплении грунтов и усилении конструкций / О. С. Байдаков // Метро и тоннели. — 2005. — № 6. — С. 34–38.