На сегодняшний день нефтедобыча значительно развилась, и на большинстве месторождений мира нефть извлекается с помощью насосного метода. В этом процессе используются специальные насосы, которые спускаются на определенную глубину, и энергия для их работы может передаваться различными способами.

Предприятия, производящие нефтедобывающее оборудование и его компоненты, ориентированы на то, чтобы их продукция соответствовала установленным стандартам. Основной элемент таких установок — погружной центробежный насос, который состоит из нескольких ступеней, включая рабочее колесо и направляющий аппарат.

Ключевые слова: автоматизация, погружные центробежные насосы, нефтедобыча, контроль, SCADA, обслуживание, электроцентробежный насос.

Автоматизация добычи нефти с использованием погружных центробежных насосов является важным элементом современных технологий нефтедобычи, направленным на повышение эффективности и надежности работы скважин, особенно в условиях с низким дебитом или сложной геологической обстановки. Основная цель автоматизации заключается в том, чтобы обеспечить постоянный мониторинг ключевых параметров, таких как производительность насосов, уровень жидкости в скважине, температура и давление на входе и выходе. Это позволяет оперативно реагировать на изменения в параметрах добычи и эффективно управлять насосами в зависимости от колебаний дебита и свойств пластового флюида.

Важнейшими аспектами автоматизации являются управление режимами работы насосов, что позволяет минимизировать риски возникновения аварийных ситуаций, а также защита от перегрузок, высоких температур и давлений. Используемые системы управления, такие как программируемые логические контроллеры и системы SCADA, обеспечивают интеграцию всех компонентов оборудования, включая датчики, насосы и исполнительные механизмы. Эти системы собирают, обрабатывают и отображают данные в реальном времени, что способствует эффективному контролю за процессами добычи и повышает уровень предсказуемости работы оборудования.

Кроме того, автоматизация позволяет проводить предиктивное обслуживание, что снижает риск неожиданных поломок и сокращает затраты на неэффективные ремонты. В результате таких усовершенствований происходит повышение производительности и стабильности работы насосных установок, что в конечном итоге способствует увеличению срока их службы и повышению общей безопасности эксплуатации нефтяных скважин.

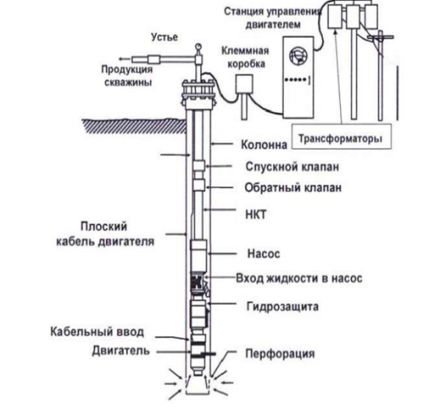

Установки электроцентробежных насосов предназначены для добычи нефти в условиях высокой обводнённости и снижения пластового давления. Установка (рис.1) состоит из погружного насосного агрегата, кабельной линии, которые спускаются в скважину на насосно-компрессорных трубах, и наземного электрооборудования, включая трансформаторную подстанцию.

Рис. 1. Схема УЭЦН

Их применение позволяет эффективно поднимать на поверхность смесь нефти, воды и газа, обеспечивая стабильную добычу и увеличивая коэффициент нефтеотдачи пластов. Основная задача УЭЦН заключается в создании необходимого давления для транспортировки продукции из глубинных горизонтов на поверхность, что особенно важно в условиях сложного геологического строения и деградации пластового давления [1].

Конструкция УЭЦН включает в себя несколько взаимосвязанных элементов. Электродвигатель ПЭД, расположенный в нижней части установки, преобразует электрическую энергию в механическую и приводит в действие вращение рабочих органов насоса. Он защищён герметичным корпусом, устойчивым к воздействию высоких температур и агрессивной среды, что делает его важным элементом надежности всей системы.

Электроцентробежный насос состоит из нескольких ступеней рабочих колес и направляющих аппаратов, что позволяет эффективно перекачивать жидкость на поверхность. Рабочие колеса создают центробежную силу, которая перемещает жидкость вверх по колонне труб. Уравнительная камера выполняет функцию защиты двигателя от проникновения рабочей среды, обеспечивая герметичность и компенсируя температурные изменения объёма масла.

Наземный блок управления оснащён частотным преобразователем, который позволяет регулировать скорость вращения насоса в зависимости от текущих условий эксплуатации, что способствует оптимизации работы и снижению энергозатрат. Вспомогательные элементы, такие как газосепараторы, устраняют из жидкости газовую фазу, которая может нарушить работу насоса, а фильтры защищают оборудование от абразивных частиц, предотвращая засоры.

Гидрозащита предназначена для предотвращения попадания пластовой жидкости в двигатель, компенсации объемных изменений масла и передачи крутящего момента. Она работает за счет системы компенсационных камер, которые нивелируют колебания объема масла, и герметизации вала, защищая двигатель от абразивного износа.

Станция управления предназначена для подачи электроэнергии на электродвигатель УЭЦН, регулирования его работы, защиты от аварийных режимов и мониторинга параметров системы. Она контролирует частоту вращения двигателя, напряжение, ток, защищает от перегрузок, перегрева и сухого хода, а также обеспечивает автоматическое отключение в критических ситуациях и передачу данных оператору для дистанционного управления установкой [2].

Для эффективного контроля технологических процессов, обеспечения соблюдения заданных режимов работы оборудования и организации дистанционного автоматизированного управления, применяются специализированные информационные системы, известные как автоматизированные системы управления технологическими процессами (АСУТП).

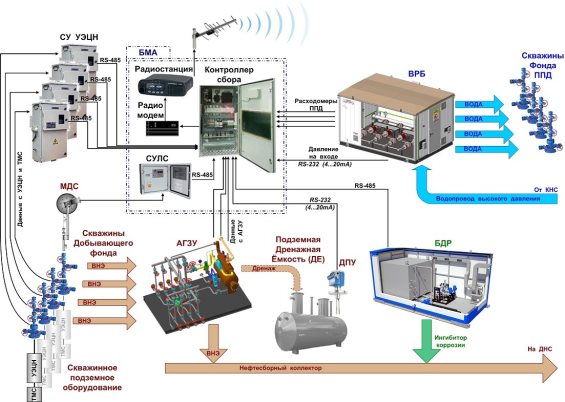

Нижний уровень автоматизации, или «местный» уровень, который отвечает за работу на объекте, схематически изображен на рис.2. На этом уровне происходит сбор данных с датчиков, первичная обработка определенных данных, выполнение местного управления в соответствии с технологическими алгоритмами, алгоритмами противоаварийных защит и блокировок, а также передача команд управления от операторов с верхнего уровня.

Рис. 2. Схема автоматизации куста скважин

Современные АСУТП, используемые на нефтедобывающих предприятиях, представляют собой сложные программно-аппаратные комплексы. Их архитектура, состав и интерфейсы варьируются, и они могут быть как коммерческим продуктом специализированных компаний, так и запатентованным решением, разработанным непосредственно нефтедобывающей компанией для собственных нужд [3].

На сервере сбора данные с кустовых площадок обрабатываются и преобразуются в форму, удобную для производственных нужд и аналитики. В процессе работы выполняются различные вычисления и преобразования, результаты которых сохраняются в базе данных для дальнейшего анализа с учетом исторических изменений (трендов, тенденций и прочее).

Так как сервер сбора напрямую взаимодействует с технологическим оборудованием, через него передаются команды дистанционного управления, а также собирается первичная информация. Поэтому на сервере используется операционная система реального времени (например, одна из UNIX-подобных систем) и специализированное программное обеспечение. Оно в реальном времени опрашивает кустовые контроллеры сбора, обрабатывает полученные данные и записывает их в базу данных, например, российскую Линтер, которая обеспечивает быструю вставку данных, что критически важно для систем реального времени.

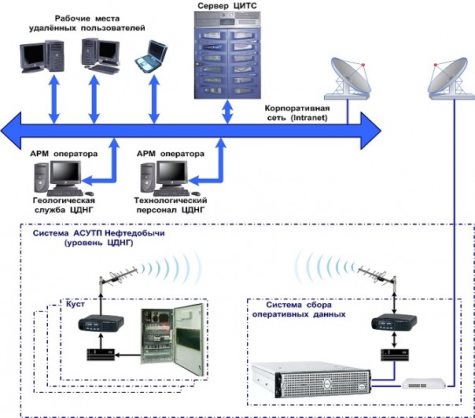

Однако автоматизация на этом не заканчивается. Для дальнейшего производственного анализа и централизованной обработки данных с разных месторождений предприятия данные с серверов сбора на цеховом уровне собираются и передаются на единый сервер центральной инженерно-технологической службы (ЦИТС) предприятия, как показано на рис.3.

Рис. 3. Схема сбора данных с нефтепромысла

На сервере центральной инженерно-технологической службы (ЦИТС) агрегируются данные со всех нефтедобывающих объектов, включая не только кустовые площадки, но и другие части предприятия. Эти данные становятся доступны для всех сотрудников, участвующих в процессе нефтедобычи, в зависимости от их полномочий и должностных инструкций. На сервере ЦИТС работает специализированное программное обеспечение, которое обеспечивает долговременное хранение данных и предоставляет специалистам возможность получать отчетные формы в виде таблиц, графиков и оперативных панелей (мнемосхем).

Кроме того, данные с сервера ЦИТС выводятся на видеостену диспетчеров ЦИТС, которые занимаются оперативно-диспетчерским управлением. Это позволяет централизованно и в реальном времени контролировать весь процесс добычи нефти, а также все смежные процессы, происходящие на объектах предприятия.

Литература:

- Тырсин Ю. А. Эксплуатация скважин, оборудованных установками электроцентробежных насосов / Ю. А. Тырсин, В. Н. Коротков, А. В. Ситченков [и др.]. — Самара: Самаранефтегаз, 2009. — 160 с.

- Кудинов В. И. Основы нефтегазового дела / Ин-т компьютерных исследований; Удмуртский ун-т. — М.; Ижевск, 2005. — 720 с.

- Масляницын А. П. Автоматизация технологического процесса добычи нефти погружным центробежным насосом: дис.... кандидата технических наук: 05.13.07 / Самарская гос. архитектурно-строит. академия. — Самара, 1999. — 268 с.