Основные аспекты выбора схемы обвязки зависят от геолого–технических условий, конструкции скважины и выбранного метода цементирования. Описаны компоненты современной обвязки, включая цементовозы, цементировочные агрегаты с автоматическими системами смешивания, а также систему контроля и управления процессом цементирования (СКЦ), которая значительно улучшает точность дозирования компонентов и повышает безопасность операции. Также рассмотрены различные методы предотвращения аварий и повышения качества цементирования, включая использование инновационных материалов и оборудования, таких как цементировочные головки, цементировочные пробки и устройства для улучшения распределения цементного раствора.

Ключевые слова: цементирование, техника, цементовозы, автоматизация, система контроля, цементировочные агрегаты, технологическая оснастка, аварии, инновационные материалы.

В нефтегазовой промышленности применяется множество различных схем обвязки цементировочной техники, выбор которых зависит от множества факторов. Среди них важнейшими являются геолого–технические условия, включая особенности пород, давление, температуру и другие геологические характеристики. Немаловажную роль играет также конструкция скважины, включая тип обсадных колонн, глубину скважины и другие параметры, которые влияют на весь технологический процесс. Важным моментом является также способ цементирования, который выбирается в зависимости от типа цементного раствора и метода цементирования, например, прямое или обратное цементирование. Различия между схемами обвязки касаются в первую очередь расчетного количества цементировочных агрегатов и цементносмесительных машин, которые требуются для выполнения каждой конкретной схемы. Также стоит отметить использование специализированных устройств и механизмов, которые автоматизируют рабочие процессы, ускоряя и упрощая выполнение операций [2].

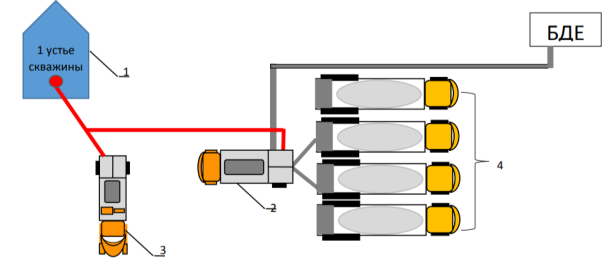

Схема обвязки цементировочной техники с использованием цементовозов и цементировочного агрегата с автоматической смесительной системой (рисунок 1) представляет собой более современную и автоматизированную систему для выполнения цементирования. В этой схеме используются цементовозы для транспортировки и подачи цементного раствора, а также агрегаты с автоматической системой смешивания, что значительно повышает точность дозирования компонентов раствора и снижает трудозатраты.

Рис. 1. Схема обвязки цементировочной техники: 1 — устье скважины; 2 — цементировочный агрегат с автоматической смесительной системой; 3 — установка насосная УНБ–125х50 (пробочник); 4 — мобильный склад цемента ЦТ–25

Система контроля и управления процессом цементирования (СКЦ) играет важную роль в обеспечении эффективного и безопасного выполнения операции цементирования [1]. Эта система обеспечивает непрерывный контроль и регистрацию параметров на входе в скважину, что позволяет отслеживать технологические процессы и оперативно реагировать на изменения (рисунок 2).

Рис. 2. Станция контроля цементирования

Лаборатория системы контроля цементирования обычно размещается в герметичном кузове автомобиля, что обеспечивает мобильность и быструю транспортировку. Она делится на два отсека: первый предназначен для операторов и руководителей операции, оснащён необходимым оборудованием для контроля параметров и анализа данных. Второй отводится для отдыха персонала. Система улучшает качество цементирования, снижает риски ошибок и повышает безопасность, обеспечивая оперативный доступ к данным и контролю за процессом.

Функциональность системы контроля включает сбор и обработку данных о параметрах цементирования, выдачу рекомендаций по корректировке процесса и контроль за параметрами в реальном времени. Это минимизирует риски и повышает качество работы.

Цементировочный агрегат используется для нагнетания рабочих жидкостей при цементировании скважин, промывочных и продавочных операций. Он позволяет подавать жидкости, аккумулировать их для точного дозирования и готовить составы, что важно для успешного цементирования.

Технологическая оснастка обсадной колонны включает разнообразное оборудование, которое крепится к её наружной части и обеспечивает безопасный спуск колонны в скважину, а также равномерное распределение цемента вокруг неё. Постоянно разрабатываются новые типы оснастки, что улучшает качество и эффективность цементирования. В отличие от дорогостоящего вторичного цементирования, использование оснастки оптимизирует процесс первичного цементирования, снижая затраты.

К ключевым элементам оснастки относятся обратный клапан, турбулизаторы, цементировочная головка, цементировочные пробки и заколонный изолирующий пакер. Эти компоненты помогают предотвращать попадание раствора внутрь обсадной колонны, активировать поток жидкостей и изолировать проницаемые горизонты. Также используются цементировочные пакеры и манжеты для предотвращения попадания цемента в нежелательные зоны [3].

Современные проблемы при цементировании скважин включают поглощение раствора, осыпи и обвалы стенок, а также флюидопроявления. Аварии, связанные с неудачным цементированием, могут проявляться в виде недоподъема раствора до необходимого уровня или образовании ненормативного цементного стакана. Решение этих проблем требует комплексного подхода, включая точное центрирование колонны, внедрение инновационной оснастки и улучшение рецептур цементных растворов. Несмотря на достигнутые успехи, современные технологии всё ещё не гарантируют безаварийное цементирование, что подчеркивает необходимость дальнейших улучшений.

Для минимизации рисков, таких как поглощения, рекомендуется использование облегчённой тампонажной смеси с гранулами Super–K, а также применения цементировочной муфты типа МЦП–146 СМЦ, которая защищает продуктивный пласт от избыточного давления цементных растворов.

Осыпи и обвалы стенок скважины могут возникать при ухудшении прочностных характеристик глин, аргиллитов и глинистых сланцев вследствие воздействия бурового раствора. Для предотвращения этого рекомендуется использовать башмак SuperSealII®High–PortUp–Jet (HPUJ), который эффективно удаляет шлам и фильтрационную корку, улучшая сцепление цемента с породой благодаря гидроструйной очистке стенок скважины. Этот башмак позволяет проводить промывку на высоких расходах, создавая турбулентные потоки, что способствует улучшению очищения.

Межпластовые перетоки могут быть вызваны несколькими факторами, такими как наличие невытесненного бурового раствора, глинистая пленка на обсадной колонне или стенках скважины, а также нарушения герметичности обсадной колонны и устьевого оборудования. Для решения этой проблемы рекомендуется использовать облегчённый тампонажный раствор с пеностеклом, который позволяет провести цементирование в одну ступень, снижая давление гидравлического столба и уменьшая вероятность заколонных перетоков.

Применение вращающейся цементировочной головки ГЦВ–114 улучшает процесс разобщения пластов и повышает степень замещения бурового раствора на тампонажный, что способствует улучшению качества цементирования. Недоподъём материала может происходить из–за поглощения раствора, неверно рассчитанного объема скважины или остановки процесса нагнетания раствора, если пробка не доходит до «стоп–кольца». Это также может быть связано с поломкой цементировочного оборудования или использованием некачественных пробок.

Для решения этих проблем можно использовать новые подходы, такие как «волновые процессы в технологии цементирования», которые увеличивают подвижность раствора и снижают гидродинамические нагрузки на проницаемые пласты. Также эффективной является «технология цементирования обсадных колонн большого диаметра через бурильные трубы», которая позволяет поддерживать колонну на весу, вращать её и проводить доспуск, что способствует лучшему качеству цементирования. Вращение колонны улучшает разобщение пластов и разрушает защемленные пачки бурового раствора. Кроме того, использование универсальной цементировочной головки с независимым сигнальным устройством повышает универсальность и надежность процесса, исключая излишний вес и сложные конструктивные элементы.

Одна из перспективных технологий для решения проблемы разобщения горизонтов — использование активного цементного камня FUTUR. Этот материал, закачиваемый в заколонное пространство во время цементирования, восстанавливает целостность цементного кольца в случае повреждения, что позволяет перекрыть пути перетока углеводородов и восстановить гидравлическую изоляцию скважины [4].

Разрыв цементного камня может возникнуть из–за дефектов обсадных труб, образования зоны смешивания с другими жидкостями или движения раствора. Для предотвращения таких проблем используется технология крепления колонны с натяжением, которая способствует её центрированию и равномерному заполнению кольцевого пространства тампонажным раствором. Это повышает качество цементирования.

Для улучшения точности центрирования в сложных скважинах применяется автономный центрирующий модуль, а использование специального цементировочного вертлюга Swivel/Side Entry Sub позволяет вращать колонну как до, так и во время цементирования, что улучшает распределение раствора и минимизирует заколонные перетоки.

Также важным элементом процесса цементирования является смешивание технологических жидкостей с использованием специализированных инструментов, таких как малогабаритные продавочные пробки. Эти пробки позволяют закачиваемому раствору обойти ловушку и проникнуть в заколонное пространство, что улучшает качество цементирования хвостовиков.

Для предотвращения смятия обсадных колонн большого диаметра рекомендуется использовать цементировочные комплексы, такие как УНБ2–600х70, насосные установки УНП2–320х40 и смесительные установки УС 8–К. Эти установки способствуют ускорению процесса цементирования и повышению его качества.

Для эффективного удаления пленки бурового раствора и других загрязнений из обсадной колонны используются цементировочные пробки HWE, которые также сокращают время для разбуривания цемента внутри колонны. Для повышения эффективности цементирования применяют цементировочную головку Compact с фиксирующей муфтой QuickLatch, что позволяет быстро и безопасно устанавливать и демонтировать оборудование.

Литература:

- Богданович Н. Н. Геофизические исследования скважин: Справочник мастера по промысловой геофизике [Текст] / Н. Н. Богданович. — Москва: Инфра–Инженерия, 2013. — С. 1–960.

- Кузнецов, В. Г. Техника и технология повышения долговечности крепи скважин в криолитозоне (проблемы и решения): дис. д–ра техн. наук: 25.00.15 / Кузнецов Владимир Григорьевич. — Тюмень, 2004. — 329с

- Морозов, Д. В. Повышение эффективности применения вязкоупругих подвижных пакеров при цементировании обсадных колонн: автореф. дис. канд. техн. наук: 25.00.15 / Морозов Дмитрий Владимирович. — Уфа, 2005. — 24с

- Фролов, А. А. Практика цементирования скважин на месторождениях Крайнего Севера: учеб. пособие/ Фролов А. А., Белей И. И.; Изв. Вузов. Нефть и газ. 2000. — № 5. –С. 47–52.