В современных электродвигателях и генераторах, например, в двигателях электрокаров применяются эффективные электротехнические изотропные стали, иначе динамные стали. Рост требований к свойствам динамных сталей, наблюдаемый в последнее время, требует внедрения значительных изменений в технологию их производства. В настоящей работе определены возможные технологические рычаги для управления микроструктурой, оценены эффекты от этих технологических мероприятий, а также простота их реализации. С учетом этого все мероприятия проранжированы и определены наиболее перспективные для внедрения в действующее производство.

Ключевые слова: динамная сталь, легирование, текстура, магнитные свойства, системный подход, разработка технологии.

Введение

Развитие современной электротехники в части создания новых типов электродвигателей для электромобилей вызвало закономерное ужесточение требований к свойствам динамных сталей. Поэтому разработка новых марок с улучшенными свойствами является актуальной задачей [1].

Конечный продукт для потребителя — это холоднокатаный отожженный рулон динамной стали, покрытый электроизоляционным покрытием, из которого потребитель методом вырезки или штамповки изготавливает ламели и формирует стэки роторов и статоров электродвигателей и генераторов [2]. Ключевые свойства — это потери на перемагничивание, определенные при разных частотах в зависимости от назначения стали, и индукция. Как правило, для новых марок требуется одновременное снижение величины удельных потерь на перемагничивание и повышение индукции. Оба этих свойства является структурно-чувствительными, поэтому для одновременного улучшения обоих показателей необходимо понимать степень влияния различных параметров микроструктуры на тот или иной показатель и применять комплексные технологические решения, включающие одновременную корректировку химического состава и изменение параметров обработки на всех технологических переделах.

Поэтому целью работы было определение возможных мероприятий для повышения эксплуатационных свойств динамных сталей для электромобилей.

«Рычаги» управления магнитными свойствами динамных сталей

Основными параметрами структуры, которые влияют на уровень удельных потерь и на индукцию, является электросопротивление сплава, величина зерна в готовом прокатке, кристаллографическая текстура и состояние дисперсной фазы.

Первый параметр, который зависит практически только от химического состава стали — это удельное электросопротивление [3]. Существуют различные эмпирические формулы для расчета электросопротивления в зависимости от содержания различных химических элементов, приведем одну из них:

где C, Mn, P, S, Si, Cu, Ni, Cr, Mo, Al — содержание легирующего элемента в %.

Легко заметить, что основные легирующие элементы, повышающие сопротивление — кремний, алюминий и марганец. Но повышение уровня легирования охрупчивает динамную сталь. Так, для холоднокатаных листов общий уровень легирования ограничен 4,5–5,0 % из-за значительного снижения технологичности [4].

Следующий параметр — размер зерна в готовом металле. Увеличение размера зерна одновременно снижает потери на гистерезис и увеличивает аномальные потери. На вихретоковые потери размер зерна влияния не оказывает [2]. Однако, итоговая функция потерь, определяемая как сумма гистерезисных, аномальных и вихретоковых является экстремальной с минимумом потерь P1/400 в области 70–100 мкм [5].

Третий структурный фактор, влияющий, в основном, на магнитные потери, это четвертичные неметаллические включения (НВ), или преципитаты, образующиеся преимущественно в твёрдом металле при охлаждении слябов, горячей прокатке или при термообработках. НВ оказывают пагубное влияние на магнитные свойства стали за счет искажения вокруг них кристаллической решетки, прямым торможением движения доменных стенок, а также тем, что препятствуют росту зерен и достижения его целевых значений [6, 7].

Четвёртый, но при этом один из самых значимых факторов, позволяющих управлять и потерями, и индукцией — это кристаллографические ориентировки зерен, также называемые текстурой стали [8, 9, 10]. Различные направления внутри кристаллической решетки обладают разной способностью к намагничиванию. Для железа и кремнистого железа направлением лёгкого намагничивания является направление [100], направлением наиболее трудного намагничивания — [111]. Направление [110] занимает промежуточное положение. Изменение текстуры материала происходит в значительной степени по всей технологической цепочке производства, в отличие от остальных параметров металла.

Таким образом, общий уровень легирования стали должен обеспечить достаточный уровень электросопротивления сплава для получения требуемого уровня магнитных потерь. Содержание вредных примесей, способных формировать четвертичные неметаллические включения (углерод, сера, медь, азот) должно быть на низком уровне. Объемная доля зерен, ориентированных вдоль направления легкого намагничивания к вектору магнитного поля в будущем магнитопроводе, должна быть достаточна для обеспечения требуемой электромагнитной индукции и требуемого уровня магнитных потерь. Размер зерна в готовом металле должен быть на известном оптимальном уровне.

Традиционная технологическая цепочка, применяемая на большинстве металлургических заводов, включает в себя следующие этапы: выплавку жидкой стали, разливку слябов, горячую прокатку полос до толщины 2–3 мм, нормализационный отжиг, холодную прокатку и финальный рекристаллизационный отжиг [1]. Управляя параметрами каждого из этих этапов возможно влиять на соответствующие микроструктурные параметры и формировать конечный уровень свойств в готовом металле.

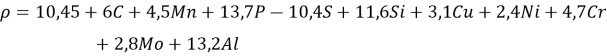

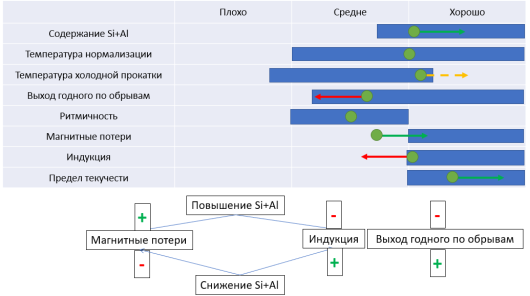

Из литературы [2–8] известны некоторые взаимные противоречия, возникающие при комбинировании некоторых технологических параметров. Для иллюстрации этих противоречий воспользовались элементами теории решения изобретательских задач (рисунки 1–2). В качестве рассмотренных параметров использовано общее содержание кремния и алюминия, температура нормализационного отжига, температура при холодной прокатке, выход годного металла по обрывам, связанным с охрупчиванием динамной стали, ритмичность производства, магнитные потери, индукция и предел текучести. Таким образом возможно оценить взаимное влияние разных параметров технологии на ключевые потребительские и технологические свойства производимого продукта.

Рис. 1. Диаграмма возникающих противоречий при повышении уровня легирования ЭИС

Рис. 2. Диаграмма возникающих противоречий при повышении температуры нормализации ЭИС

На рисунке 1 приведены положения этих параметров относительно полей допусков в рамках условной шкалы «плохо», «средне», «хорошо». Смоделируем несколько ситуаций изменения ключевых «рычагов» влияния на свойства. Если повысить общий уровень легирования для достижения целевого уровня магнитных потерь, то потребуется повышать температуру холодной прокатки для того, чтобы обеспечить прокатываемость стали, так как повышения содержания кремния значительно охрупчивает сталь. Если проигнорировать это, то значительно снизится уровень выхода годного по обрывам при холодной прокатке [6]. Кроме того, из-за повышения концентрации кремния произойдет снижение уровня индукции [2]. Аналогичная картина складывается при повышении температуры нормализации (рисунок 2) с той разницей, что при этом ожидается повышение уровня индукции.

Для преодоления возникших технических противоречий необходимо сформировать новые концепты технологии на основе более широкого перечня разрабатываемых гипотез для управления структурой и свойствами динамных сталей. На основе проведенного аналитического обзора литературы и опроса экспертов обобщены параметры металла, а также возможные переделы, на которых на них можно влиять (таблица 1).

Таблица 1

Влияние параметров металла на свойства

|

Параметр |

Влияние на свойства |

Возможность управления |

|

|

Химический состав |

Повышение электросопротивление (С) |

Сильное снижение потерь; Сильное снижение индукции. |

Выплавка |

|

Снижение количества и размер преципитатов (НВ) |

Снижение потерь |

Предпрокатный нагрев, нормализация; финальный отжиг |

|

|

Оптимизация размера зерна в готовом металле (З) |

Снижение потерь |

Финальный отжиг |

|

|

Повышение доли благоприятных компонентов текстуры (Т) |

Сильное повышение индукции; Слабое снижение потерь. |

Затвердевание; Предпрокатный нагрев; Горячая прокатка; Нормализация; Холодная прокатка; Финальный отжиг. |

|

Возможные мероприятия для управления этими параметрами оценили по трем показателям: надежность источника (1 — самый ненадежный, 5 — самый надежный), вера в эффект гипотезы (1 — эффект не будет достигнут, 3 — эффект будет ниже ожидаемого, 5 — эффект будет получен в полной мере) и простота (1 — отсутствует нужное оборудование, 3 — оборудование есть, но потребуется существенное изменение технологии, 5 — мероприятие возможно внедрить на существующем оборудовании, изменяя параметры в рамках действующей технологической документации). С учетом этого сформирована итоговая таблица гипотез и их оценок (таблица 2).

Таблица 2

Перечень мероприятий для повышения свойств динамных сталей и их оценка

|

№ |

Мероприятие |

Ф |

Магнитные потери, % |

Индукция, Тл |

И |

В |

П |

Р |

|

1 |

↓ легирования |

С |

2 |

0,03 |

5 |

4,3 |

5 |

108 |

|

2 |

↑Т пром. отжига |

Т |

0 |

0,007 |

5 |

4 |

5 |

100 |

|

3 |

↓ Т нагрева сляба перед ГП |

Т |

-0,5 |

0,005 |

5 |

2,3 |

5 |

58 |

|

4 |

↑ Т норм. отжига |

Т |

-1 |

0,005 |

5 |

3,7 |

3 |

55 |

|

5 |

Перестаривание |

НВ |

-2 |

0 |

5 |

3,3 |

3 |

50 |

|

6 |

↑ скорости нагрева перед финальным отжигом |

Т |

-0,5 |

0 |

3 |

4 |

3 |

36 |

|

7 |

Легирование Sn+P |

Т |

-1 |

0 |

3 |

2,3 |

5 |

35 |

|

8 |

↑ легирования |

С |

-5 |

-0,03 |

5 |

3,7 |

1 |

18 |

|

9 |

↓ скорости охлаждения при финальной ТО |

НВ |

0 |

0 |

5 |

3,3 |

1 |

17 |

|

10 |

↑ Т ХП |

Т |

-1 |

0,005 |

1 |

3 |

3 |

9 |

|

11 |

Перераспределение обжатий при ХП |

Т |

-0,5 |

0,005 |

1 |

3 |

3 |

9 |

|

12 |

↓ доли вредных примесей |

С |

-1 |

0 |

1 |

1,5 |

3 |

5 |

|

Ф — фактор; И — источник; В — вера; П — простота; Р — ранг С — электросопротивление; Т — текстура; НВ — четвертичные неметаллические включения; ↑ — увеличение; ↓ — снижение |

||||||||

В этой таблице сгруппированы ключевые мероприятия, которые возможно проводить на разных технологических переделах базовой технологической цепочки, указан структурный фактор, на который каждое мероприятие влияет, показан эффект на свойства, а также оценка этой гипотезы. Заметим, что эффект на магнитные потери, которые зависят от толщины полосы, указан в процентах от текущего уровня для каждой марки из таблицы 1, для индукции в абсолютных величинах.

Итоговая оценка гипотезы (балл) определена, как произведение трех оценок. Мероприятия в таблице проранжированы по этому баллу. Подобный подход позволил учесть ожидаемый эффект от гипотез и косвенно учесть материальные и временные затраты на их реализацию.

Выводы

- Определены основные факторы воздействия на потребительские свойства динамных сталей

- Сформулированы физические противоречия, возникающие при разработке новых марок ЭИС. Предложены пути преодоления этих противоречий.

- На основе обзора литературы и опроса экспертов сформирован перечень возможных технических решений для достижения целевых свойств, проведена их оценка и ранжирование.

Литература:

- Мощенко М. Г., Шпицберг И. Т. Формирование принципов разработки марок динамных сталей с использованием «домов качества». Проблемы черной металлургии и материаловедения, № 4, 2022 г.

- De Cooman B. C., Speer J. G. Non-oriented silicon iron alloys — State of the art and challenges October 2014Revue Roumaine des Sciences Techniques, Série Électrotechnique et Énergétique 59(4):371–380, Fundamentals of Steel Product Physical Metallurgy, Warrendale: AIST, 2012.

- Baker C., The Effect of Silicon on the Grain Size and the Tensile Properties of Low Carbon Steels, Materials Science and Engineering, № 118, pp. 197–206, 1989.

- Shiozaki M., Kurosaki Y., The effects of grain size on the magnetic properties of nonoriented electrical steel sheets, J. Mater. Eng., № 11, pp. 37–43, 1989.

- Sahoo C., Recrystallization behaviour and texture of non-oriented electrical steels, Materials Science & Engineering A, pp. 229–243, 2018.

- Istvan A. «Analysis of inclusions in cold-rolled N. O. Si-Fe strips», Journal of Magnetism and Magnetic Materials, № 83, pp. 381–383, 1990.

- Wang J., Ren Q., Luo Y., Zhang L., Effect of non-metallic precipitates and grain size on core loss of non-oriented electrical silicon steels, Journal of Magnetism and Magnetic Materials, № 451, pp. 454–462, 2018.

- Lobanov M. L., Redikul’tsev, A.A., Rusakov G. M., Danilov S. V. Effect of Carbon on Texture Formation in Electrical Steel Fe — 3 % Si Under Hot Rolling. Metal Science and Heat Treatment. — 2015. — V. 56. — I. 11–12. — P. 646–649.

- De Cooman B. C., Speer J. G. Non-oriented silicon iron alloys — State of the art and challenges October 2014Revue Roumaine des Sciences Techniques, Série Électrotechnique et Énergétique 59(4):371–380, Fundamentals of Steel Product Physical Metallurgy, Warrendale: AIST, 2012.

- Takashima M., Obara T., Kan T., Texture Improvement in High-Permeability Nonoriented Electrical Steel by Antimony Addition, Journal of Materials Engineering and Performance, № 2, pp. 249–254, 1993