В данной научной статье представлен обзор развития и ключевых изменений в технологии производства минеральной ваты, широко используемой в качестве эффективного тепло- и звукоизоляционного материала. Проанализированы основные этапы производственного процесса, начиная от подготовки сырья и плавления шихты до формирования волокна, нанесения связующего, полимеризации и формования готовых изделий. Особое внимание уделено изменениям в технологиях и оборудовании, направленным на повышение энергоэффективности, снижение воздействия на окружающую среду и улучшение качества продукции. Рассмотрены действующие в Российской Федерации государственные стандарты (ГОСТы), регламентирующие требования безопасности на производстве минеральной ваты, в том числе аспекты охраны труда, промышленной безопасности и защиты окружающей среды, а также предложены направления для дальнейшего совершенствования нормативной базы и повышения безопасности производственных процессов.

Ключевые слова: минеральная вата, экологическая устойчивость, утеплитель, минераловатные плиты, теплоизоляционные свойства, шихта, плавильная печь, термоусадочная пленка, производство, огнестойкость, сырье, вата, материалы.

Когда-то теплоизоляция не была отдельной отраслью строительства, потому что не было необходимости использовать дополнительные материалы для обеспечения изоляции. Необходимость изолировать жилища возникла у древних людей. Основная причина — защита от диких животных, стихийных бедствий и непогоды (жаркого лета и холодной зимы).

Основоположником производства минеральной ваты считается инженер-изобретатель Эдвард Дахл. В 1880 году он начал экспериментировать с методом расплавления различных минералов и его целью было получить волокнистый материал. После того, как он запатентовал технологию в 1901 году основал первую компанию по производству минеральной ваты. Работа Эдварда положила начало целой индустрии, и в последующие годы начали появляться компании, которые использовали его метод для производства минеральной ваты [9].

Первые эксперименты по производству минеральной ваты проводились в 1870х годах, и спустя 10 лет была зарегистрирована первая патентованная технология. В 1901 году США была основана компания OWENS-Illiinois Glass Company, которая начала коммерческое производство.

С 1920 годов производство начало активно развиваться в Европе, в послевоенное время в Советском Союзе были созданы такие предприятия, как «Сибминералват» в Сибири и «Теплоизоляция» в Москве. В этот период появилось оборудование для расплавления и обработки минералов, включая печи с высокой температурой, что дало получение более качественных волокон. Также в этот период внедряли первые автоматические линии, что приводило к увеличению объема производства и снижению затрат.

В 1980-х годах произошли значительные изменения в производстве, потому что появились новые высокотехнологичные экструдеры, что увеличивало разнообразие продукции. Начиная с 2000-х годов, в производстве используется технология, которая использует вторичные и переработанных материалы, чтобы сделать процесс более экологичным. Начиная с 2020-х годов в мире делается акцент на экологическую устойчивость, поэтому производитель обязан продумывать утилизацию и повторное использование утеплителя.

Первые стандарты появились в 1960-м году и определяли основные требования к минераловатным плитам, включая их теплопроводность и механические свойства, то есть обеспечивали базовые условия для производства и эксплуатации. В 1980-м году акцент сместился на безопасность, были введены новые стандарты, которые уточняли требования по огнестойкости и пожаробезопасности [3].

В 1990-х годах началась работа над стандартами, связанными с экологическими нормами, и были введены требования по использованию безопасных для здоровья человека материалов и минимизации экологического воздействия [1]. В 2003 году был принят Европейский Стандарт ЕN13162, который стал основным для производства. Он описывает методы испытаний и требования к теплоизоляционным свойствам, огнестойкости и механическим характеристикам. В 2010 году стандарт обновили и уточнили методы испытаний на влагостойкость и долговечность минераловатных плит, что стало важным для обеспечения их долговечности [4].

В 2012 году была введена Директива Советского Союза по энергетической эффективности и требований, касающихся защиты от влаги. С учетом новых технологий материалов, например, плиты с улучшенными теплоизоляционными свойствами, продолжается разработка новых стандартов, которые охватывают решения для специфических климатических условий.

Эти изменения в стандартах отражают растущие требования в безопасности, эффективности и экологической стойкости, что способствует улучшению качества строительных материалов [2].

На данных момент технология производства включает в себя несколько этапов [5]. Первый этап — подготовка сырья. Дроблёные вулканические породы, такие как габбро и базальты, привозят на фабрику по железной дороге, сгружают и подают на склад ленточными транспортерами. Сырьё измельчают и отсеивают мелкую фракцию, в плавильную печь поступает шихта со строго определёнными параметрами. (рис. 1)

Рис.1. Шихта

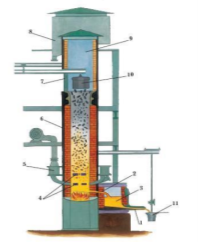

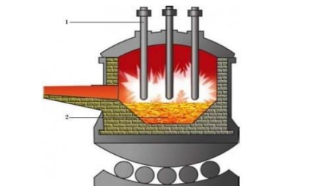

Вторым этапом является плавление. Шихту плавят в коксовых вертикальных печах. Благодаря продувке кокса горячим воздухом температура горения достигает 1500 °С (рис. 2)

Рис. 2. Плавление шихты: коксовая вагранка и электродуговая печь

Третий этап — образование волокон. Расплав подаётся на многовалковую центрифугу, вращающуюся со скоростью 7000 оборотов в минуту. Под действием центробежной силы капли расплава разлетаются и вытягиваются в волокна (рис. 3)

Рис. 3. Центрифуга для производства каменной ваты

Далее происходит формирование ковра. Обработанное связующим раствором и маслом волокно собирается на волокноприёмном барабане (реже ленте) под действием создаваемого разряжения и поступает на маятниковый раскладчик. Сырой минераловатный ковёр движется по транспортной ленте на подпрессовку вертикальную и горизонтальную. При подпрессовке формируются контуры будущих изделий, а также требуемая плотность. Чем плотнее материал, тем медленнее движется конвейер. Быстрее всего производятся лёгкие плиты для каркасных конструкций, а дольше всего тяжёлые плиты для кровель и фасадов (рис. 4).

Рис. 4. Конвейерная линия транспортировки первичного ковра

Пятым этапом является отверждение связующего. Горячие (до +250°С) потоки воздуха проходят через воздухопроницаемый спрессованный ковер снизу вверх (и) сверху вниз. В каждой из 4–7 зон КП настраивается температура, разница давлений. Камера полимеризации является последним звеном в «горячей» части линии (рис. 5).

Рис. 5. Камера полимеризации

Завершающим этапом является резка и упаковка. Ковёр из каменной ваты разрезается на плиты (рис. 6), после чего их упаковывают в защитную термоусадочную плёнку и отправляют на склад (рис. 7).

Рис. 6. Дисковые пилы. Применяются для продольной и поперечной резки ковра любой плотности

Рис. 7. Палеты. Формирования стопок/плит/пачек/беггеров. Укладка на поддон. Одевание стретч-капюшона

Сейчас безопасность на производстве регламентируют ГОСТ 32314–2024, ГОСТ 4640–2011, согласно которым при работе с ватой вредными производственными факторами являются пыль минерального волокна и летучие компоненты органических веществ (пары углеводородов), входящих в рецептуру. Содержание вредных веществ, выделяющихся из ваты при ее применении в воздух рабочей зоны и атмосферу, не должно превышать среднесуточных предельно допустимых концентраций (ПДК) для атмосферного воздуха в соответствии с гигиеническими нормами, установленными органами санитарно-эпидемиологического надзора. Помещения, в которых проводят работы с ватой, должны быть обеспечены приточно-вытяжной вентиляцией.

Что касается экологичности, немаловажным фактором успеха для минеральной ваты является тот факт, что утеплители из этого материала не подвержены гниению, не выделяют каких-либо вредных веществ, не привлекают различных насекомых, которым нравятся другие материалы, используемые для утепления.

На российском рынке значительная доля реализуемых импортных теплоизоляционных материалов... не соответствуют обязательным требованиям безопасности и создают риски причинения вреда и нанесения ущерба жизни и здоровью человека. Иностранные производители такой продукции получают необоснованные конкурентные преимущества перед российскими за счет снижения себестоимости производства в ущерб показателям качества и безопасности [6]. Поэтому импортеров теплоизоляционных материалов и строительных смесей обяжут проводить сертификацию продукции.

«Готовый к употреблению документ может гораздо быстрее устаревать и терять актуальность, чем общее руководство к действию». Поэтому ГОСТ Р 53603–2020, который был обновлен для нового перечня ПП № 2425, нуждается в изменениях, и сейчас обсуждается вопрос о внесении в него правок и дополнений. Для отдельных видов продукции по желанию заявителя декларирование можно заменить сертификацией по схемам, эквивалентным схемам декларирования. Часть продукции, подлежащей исключительно декларированию, осталась в этом же качестве в новом перечне ПП № 2425, а именно: теплоизоляционные материалы; строительные смеси и растворы [7, 8].

Литература:

1. ГОСТ 9573–2012. Плиты из минеральной ваты на синтетическом связующем теплоизоляционные. Технические условия. — М.: Стандартинформ, 2013. — 12 с.

2. ГОСТ 16381–2022. Материалы и изделия строительные теплоизоляционные. Классификация. Общие технические требования. — М.: Российский институт стандартизации, 2022. — 15 с.

3. ГОСТ 30244–94. Материалы строительные. Методы испытаний на горючесть. — М.: СТАНДАРТИНФОРМ, 2008. — 19 с.

4. ГОСТ 31913–2011. Материалы и изделия теплоизоляционные. Термины и определения. — М: Стандартинформ, 2013. — 24 с.

5. https://university.rwl.ru/(дата обращения 23.03.2025)

6. https://rupec.ru/news/35721 (дата обращения 23.03.2025)

7. https://rtmsk.ru/dajdzhest/perekhod_s_pp_rf_ot_01_12_2009_982_na_pp_rf_ot_23_12_2021_2425_k_chemu_gotovitsya/ (дата обращения 23.03.2025)

8. https://rwl.ru/resources-and-tools/certificates/(дата обращения 23.03.2025)

9. https://spbsg.ru/articles/teploizolyaciya-na-osnove-steklyannoy-bazaltovoy-i-mineralnoy-vaty-principialnye-razlichiya-syrya-i-obzor-luchshih-materialov-dlya-utepleniya-sovremennyh-zdaniy (дата обращения 23.03.2025)