В целях уменьшения интенсивности износа поверхности катания колесных пар после ремонта в данной работе рассмотрены вопросы повышения твердости поверхности катания бандажа колесной пары после механической обточки накаткой на специальной установке. Установка позволяет специальным бойком создать определенные усилия на поверхность катания бандажа колеса, деформировать поверхностный слой на определенную глубину, тем самым повысить твердость деформированной поверхности.

Ключевые слова: поверхность катания, колесо, упрочнение, износ, рельс, скорость, безопасность

Взаимодействие колеса и рельса является физической основой движения подвижного состава по железным дорогам. От параметров этого взаимодействия во многом зависят безопасность движения и основные технико-экономические показатели хозяйств пути и подвижного состава.

Интенсивный износ колесных пар является актуальной проблемой для подвижного состава железных дорог Узбекистана. Большое внимание должно быть обращено на повышение надежности и долговечности колес подвижного состава, от работоспособности которых во многом зависит безопасность движения и стоимость ремонта колесных пар. Внедрение современных технологий в области увеличения долговечности колесных пар подвижного состава обеспечит значительное улучшение качественных показателей работы железнодорожного транспорта, экономию валютных средств.

Большое влияние на условия работы колесных пар оказывают возрастающие скорости движения поездов. Увеличение скорости движения приводит к росту динамических нагрузок на колесные пары и появлению высокочастотных колебаний на участках с большой жесткостью пути. Возрастание нагрузок от колесной пары, максимально реализуемой силы тяги и скорости приводило к повышению напряженного состояния рельсов и колес, что еще более увеличило износ колес и рельсов.

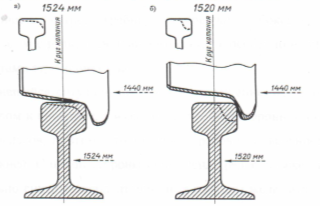

Сужение рельсовой колеи привело к уменьшению среднего зазора между рабочими гранями колеса и головки рельса. Это позволило увеличить допускаемые скорости движения поездов, но и вызвало возрастание интенсивности износа гребней подвижного состава и внутренних граней головок рельсов. При ширине колеи 1524 мм, в процессе эксплуатации колесных пар сначала нарастал прокат по кругу катания без существенного уменьшения толщины гребня, и лишь при значениях проката, близких к предельно допустимому, отмечалось возрастание интенсивности изнашивания гребня. После изменения колеи до 1520 мм износ гребня стал опережать нарастание проката. На рисунке 1 изображено положение колесных пар локомотива или вагона и рельса при ширине колеи 1524 и 1520 мм, а также характер износа и количество удаленного металла с колесной пары при обточке [2]. Это привело, кроме возрастания интенсивности износа гребня, к существенному учащению обнаружения остроконечного наката и к возникновению нового типа повреждения колес — опасной формы гребня.

Рис. 1. Положение колесной пары и рельса при ширине рельсовой колеи 1524 и 1520 мм

В сложившейся ситуации было принято решение, не отличающееся системным подходом к проблеме, а именно была в одностороннем порядке повышена твердость рельсов, притом, что твердость рабочих поверхностей колес была оставлена прежне й. По мере укладки новых объемно-закаленных рельсов еще более повысилась интенсивность изнашивания рабочих граней гребней колес. На рисунке 2 представлена диаграмма структуры обточек колесных пар по эксплуатационному парку локомотивов.

Рис. 2. Структура обточек колесных пар по эксплуатационному парку локомотивов

И очевидно, что с ростом удельного объемно закаленных рельсов возрастает и число обточек по износу гребня. Таким образом, решение проблемы износа колес и рельсов может быть только комплексным, включающим в себя наиболее успешные решения во всех направлениях.

Рассмотрим существующие в настоящее время направления снижения интенсивности изнашивания колес тягового подвижного состава. Для упрочнения гребней бандажей колесных пар локомотивов разработаны и используются три технологии: лазерная, плазменная и электроконтактная [3]. Применение первых двух фактически сводится к закалке металла, так как осуществляется сначала его нагрев на поверхности постоянно действующим источником тепла (лазерным лучом или струёй плазмы) до температур выше критической (740 о С), а затем последующее быстрое охлаждение путем отвода тепла вглубь металла. С другой стороны, повысить механические свойства металла можно не только путем его закалки, но и за счет получения высокодисперсной структуры. Обеспечивает такую структуру применение электроконтактного упрочнения — модификации поверхностного слоя. Суть процесса модификации состоит в получении мелкозернистой структуры термоциклированием с нагревом материала в диапазоне температур 727–740 о С и отпуском в интервале температур, когда может быть получен требуемый уровень прочности и пластичности одновременно. Все три технологии требуют высокой квалификации обслуживающего персонала. Оборудование, используемое для представленных технологий, требует особых условий и достаточно дорогостоящее. Кроме того, представленные технологии позволяют упрочнять только гребень бандажа.

Метод лубрикации, т. е. подача смазки в зону контакта гребня колеса с рельсом нашла широкое применение во многих странах. Большое распространение получили путевые лубрикаторы — опыты по применению локомотивных гребнесмазывателей нельзя признать вполне удачными из-за несовершенства их конструкции, а именно из-за попадания смазки на поверхность катания, что вызывает резкое снижение силы сцепления. В целом следует признать, что введение лубрикации хотя и снижает интенсивность изнашивания гребней, но не решает проблему кардинально.

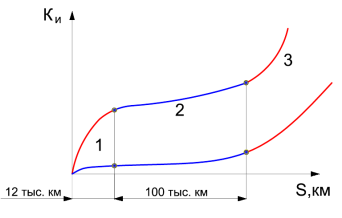

Анализируя график кривой интенсивности изнашивания деталей, работающих в паре трения (рис. 3), можно выделить три стадии: 1 — приработка, 2 — установившееся изнашивание, 3 — ускоренное изнашивание. Первая стадия характеризуется ростом интенсивности изнашивания, что объясняется малой площадью контакта поверхности и большими контактными нагрузками вследствие этого. В конце стадии приработки устанавливается равновесная, стабильная шероховатость поверхности. В стадии установившегося изнашивания интенсивность изнашивания невелика и постоянна по величине.

При ухудшении условий работы может наблюдаться и третья стадия — ускоренное изнашивание. Также и в системе «колес-рельс». При взаимодействии колеса с рельсом вначале приработки (после обточки) период интенсивного износа составляет приблизительно 12 тыс. км. Затем наступает период равномерного изнашивания и составляет около 100 тыс. км. Поэтому требовалось найти способ увеличения зоны равномерного изнашивания за счет уменьшения зоны приработки (интенсивного изнашивания).

Рис. 3. Общий вид кривой изнашивания любой поверхности: 1 — стадия приработки; 2 — стадия равномерного изнашивания; 3 — стадия ускоренного изнашивания; К и — интенсивность изнашивания

Для этого предлагается метод, позволяющий выполнять упрочнение поверхности бандажей после механической обработки, т. е. после обточки, тем самым снизить интенсивность износа, который в начале приработки проходит наиболее интенсивно, таким образом способствовать увеличению периодичности обточки поверхности катания колес, а следовательно, увеличению срока службы колесных пар. Физическая основа упрочнения поверхности заключается в том, что повышается твердость, предел текучести, вызывает появление в поверхностном слое остаточных напряжений сжатия, что повышает усталостную прочность. Для этого была разработана конструкция установки для глубинного упрочнения поверхности катания колесных пар локомотивов [4].

Процесс глубинного упрочнения поверхностных слоев бандажей колесных пар локомотивов реализуется за счет локальных воздействий импульсных контактных напряжений, превышающих в 2–3 раза пределы прочности материалов, используемых для изготовления бандажей.

Таким образом, для увеличения ресурса эксплуатирующихся колес и сокращения потребностей железнодорожного транспорта в новых колесах в процессе ремонта целесообразно использовать не только экономичные способы восстановления геометрических параметров обода (точение с индукционным отжигом, врезное профильное высокоскоростное шлифование, плазменно-механическую обработку), но так же восстанавливать и физико-механические свойства металла профиля поверхности обода колеса с применением глубинного упрочнения поверхностей катания бандажей колесных пар за счет локальных воздействий импульсных контактных напряжений. А это прямо или косвенно влияет на безопасность движения и работоспособность колес.

Литература:

- Вериго М. Ф., Коган А. Я. Взаимодействие пути и подвижного состава./Под ред. М. Ф. Вериго.- М.: Транспорт, 1986. — 559 с.

- Воробье А. А. Совершенствование технологии восстановления колесных пар повышенной твердости/ Дис. кан. техн. наук — Санкт-Петербург: ПГУПС, 2005. — 180 с.

- Петров С. Ю., Костюкевич А. И., Рябов А. А. упрочнение гребней и снижение износа колесных пар. / Мир транспорта (2), 2013, с. 62–69.

- Соболева И. Ю. Уменьшение износа поверхности катания колесных пар механическим упрочнением / Файзибаев Ш. С., Соболева И. Ю., Нигай Р. П., Рахмиддинов И. О., Шоисаев А. А. Сборник материалов IX Международной научно-технической конференции Локомотивы. Электрический транспорт — XXI век (15–17 мая 2024 г.) / ПГУПС. Санкт-Петербург, 2024, с. 393–398.

- Файзибаев Ш. С., Соболева И. Ю., Шоисаева М. Ш. Процесс восстановления поверхности катания бандажей колесных пар // Актуальные вопросы современной науки: теория, методология, практика, инноватика: материалы XIII Международной научно-практической конференции /Уфа: Изд. НИЦ Вестник науки, 2023, с. 263–26.