В статье автор исследует инструменты менеджмента качества для повышения соответствия готовой продукции установленным требованиям, снижения затрат и получения конкурентного преимуществ. Предлагается форма контрольного листа для контроля готовых изделий в процессе производства.

Ключевые слова: менеджмент качества, контрольный лист, несоответствие.

Среди огромного множества производителей любая организация стремится закрепить свои позиции на рынке. Одним из способов повышения конкурентоспособности является создание системы менеджмента качества (далее — СМК) и дальнейшая ее сертификация. Наличие знака соответствия продукции помогает привлечь потребителя, но для того, чтобы удержать его доверие, необходимо постоянно повышать уровень качества готовой продукции.

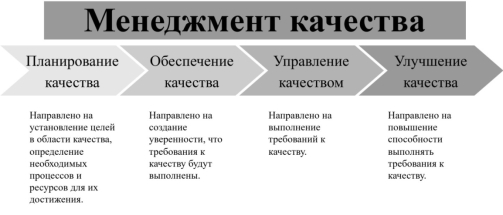

Менеджмент качества — скоординированная деятельность по руководству и управлению организацией применительно к качеству [1]. В зависимости от целей различают несколько видов деятельности, являющихся частью менеджмента качества (рис. 1):

Рис. 1.Составные виды деятельности менеджмента качества

Статистические методы контроля относятся к управлению качеством. Целью их внедрения является повышение эффективности и результативности производственной деятельности через минимизацию брака готовой продукции.

В случае если на предприятии статистические методы ранее не применялись или были внедрены лишь формально, наиболее простым вариантом является внедрение графических методов статистического контроля, например, контрольные листы, разработанные Каору Исикава. Внедрение таких листов осуществляется для сбора и упорядочения данных. Данные без четкой цели или ненадежные данные ничего не стоят. При работе с данными важно, чтобы цель была ясной, а данные отражали истину. При этом основная проблема заключается в том, чтобы данные было легко получить и использовать. Вот почему на заводах используется много контрольных листов. Контрольные листы имеют много целей, но главные из них — облегчить процесс сбора данных и представить их в такой форме, чтобы их можно было легко использовать и анализировать автоматически [2, 3].

Для разработки контрольного листа необходимо определить:

– вид контрольного листа;

– цель разработки контрольного листа;

– несоответствия, выявление которых является целью контроля.

Для разработки формы контрольного листа первоначально необходимо выбрать его вид. Каору Исикава в своей книге выделяет несколько видов контрольных листов: 1. для регистрации распределения измеряемого параметра в ходе производственного процесса; 2. для регистрации видов дефектов; 3. для локализации дефектов; 4. для регистрации причин дефектов; 5. для регистрации подтверждения прохождения проверок и др. На начальных этапах внедрения статистических методов в деятельность организации для контроля готовой продукции наиболее оптимальным является контрольный лист для регистрации видов дефектов, так как в нем фиксируются не количественные, а альтернативные данные.

Однако у такого упрощения есть недостаток — отсутствие количественных показателей делает границы приемки размытыми. Повышается вероятность возникновения ошибки второго рода, когда контролером будет принято несоответствующее изделие ввиду отсутствия понимания, что допустимо, а что нет. Поэтому в организации необходимо разработать документ, например, методику проведения альтернативного контроля, в котором будет дано более подробное описание «спорных» дефектов [4, 5].

Чтобы уменьшить количество дефектов, необходимо определять виды дефектов и их процентное соотношение. Поскольку у каждого дефекта разные причины, то бесполезно просто перечислять общее количество дефектов. Необходимо определять количество дефектов, вызванных каждой причиной, и на основании этого предпринять соответствующие действия, начиная с мест, где имеется много дефектов. Это является целью разработки контрольного листа.

Для того чтобы составить перечень дефектов необходимо организовать рабочую группу. Далее методом мозгового штурма определяются возможные несоответствия. Примерами дефектов, выделенных рабочей группой, могут быть:

– Несоответствие массы;

– Заусенцы;

– Рытвины;

– Трещины;

– Несоответствие высоты;

– Несоответствие внешнего диаметра;

– Несоответствие маркировки.

Несоответствие массы, высоты и внешнего диаметра возможно проверить с помощью средств измерений, однако для других дефектов инструментальных методов контроля нет. Поэтому в методике необходимо уделить особое внимание описанию их приемки и отбраковки.

Необходимо учитывать возможность того, что какие-то виды дефектов не были учтены рабочей группой. На этот случай в контрольный лист необходимо добавить строку «Прочее».

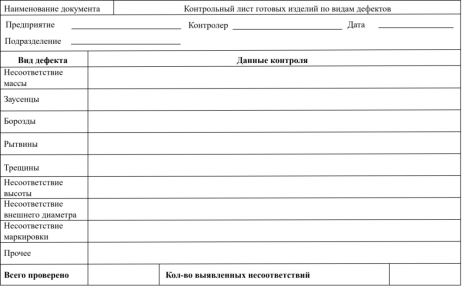

Последним этапом перед дальнейшим внедрением листов в производственную деятельность является анализ всей полученной информации и представление ее в наиболее удобном для работы шаблоне (рис. 2).

Рис. 2.Шаблон контрольного листа для регистрации несоответствий

Далее полученная информация может быть использована отделом качества организации для более глубокого анализа как причин возникновения несоответствий отдельных единиц продукции, так и для прогнозирования состояния процесса производства продукции в целом с помощью других инструментов статистического контроля.

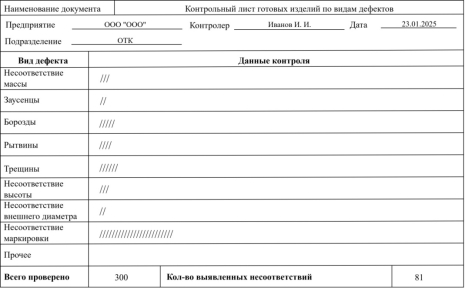

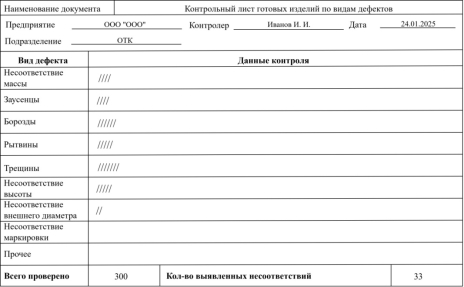

По результатам контроля изделий, проверенных в конце смены, был получен заполненный контрольный лист (рис. 3).

Рис. 3.Пример заполнения контрольного листа

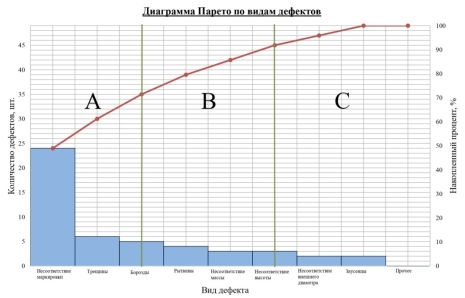

Наиболее простым способом проведения анализа будет построение диаграммы Парето с применением ABC-анализа (рис. 4).

Рис. 4. Диаграмма Парето по видам дефектов

В группу A, составляющую примерно 70 % от общего числа дефектов, попадают несоответствие маркировки, трещины и борозды. При этом наибольший процент дефектов приходится именно на несоответствие маркировки. В дальнейшем было выявлено нарушение в работе лазерного оборудования и проведена его настройка. По результатам контроля готовых изделий на следующий день после проведения коррекции видно, что причина возникновения дефекта была определена правильно и данный дефект больше не появляется (рис. 5).

Рис. 5.Контрольный лист по видам дефектов после проведения коррекции

Таким образом, внедрение контрольных листов проверки готовых изделий представляет собой эффективный инструмент управления качеством продукции. Этот подход помогает снизить риски, связанные с производством несоответствующих изделий, повысить безопасность и эффективность производственных процессов, а также повысить репутацию организации среди ее потребителей.

Литература:

- ГОСТ Р ИСО 9000–2015. Системы менеджмента качества. Основные положения и словарь. — М.: Стандартинформ, 2015.

- Седлер М. И., Седлер М. Х. Статистические методы в управлении качеством // Учебное пособие. СПб.: СПбГПУ. — 2013. — 156 с.

- Ishikawa, Kaoru. Guide to quality control. Tokyo: Asian Productivity Organization, 1976. 226 p.

- Савчик Е. Н. Инструменты управления качеством: учеб. пособие / Е. Н. Савчик, И. А. Манакова; СибГУ им. М. Ф. Решетнева. — Красноярск, 2017. — 102 с.

- Барабанова О. А. Семь инструментов контроля качества / О. А. Барабанова, В. А. Васильев, С. А. Одиноков. — М.: МАТИ, 2001. — 75 с.