В статье представлена теоретическая модель устройства для предупреждения схлестывания лопастей соосных вертолетов. Данная модель построена на основе инфракрасных датчиков, регистрирующих расстояние между движущимися лопастями, и в случае критического сближения информирующее пилотов через звуковые и световые сигналы. Дальнейшая разработка устройства будет включать экспериментальную проверку модели, адаптацию к эксплуатационным условиям и интеграцию с бортовыми системами управления. Результаты работы могут быть полезны для разработки новых стандартов безопасности авиационной техники.

Ключевые слова: соосный вертолет, схлестывание лопастей, устройство предотвращения столкновений, методы оптического контроля, безопасность эксплуатации.

Введение

Вертолеты соосной схемы представляют собой класс воздушных судов, обладающих двумя несущими винтами (НВ), расположенными на одной оси и вращающимися в противоположных направлениях. Среди преимуществ соосной компоновки можно выделить: отсутствие необходимости в хвостовом винте, увеличенная маневренность, лучшее соотношение мощности и массы, снижение вибраций, большая устойчивость в полете, компактность и маневренность в ограниченных пространствах из-за меньшего диаметра винтов.

Проблема эксплуатации

Но у соосной схемы вертолета, вследствии близкого паралельного расположения несущих винтов, существует проблема схлестывания лопастей. Для понимания этого явления, кратко рассмотрим аэродинамику вертолета.

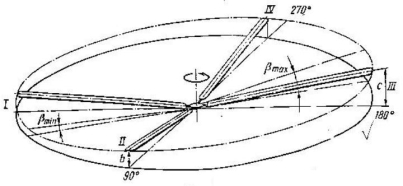

При рассмотрении работы лопастей несущего винта при горизонтальном перемещении вертолета используется понятие «азимутальный угол лопасти», характеризующий положение лопасти по отношению к продольной оси фюзеляжа рис 1.

Рис. 1

За азимутальный угол «Ψ=0», принимается положение лопасти вдоль оси вертолета, сзади оси вращения НВ [1]. Пусть скорость полета равна

Таким образом, каждая лопасть за один оборот поднимается и опускается, т. е. делает взмах. Данный процесс аналогичен и у винтов соосных вертолетов, вращающихся в противоположных направлениях (т. е. — навстречу друг другу), следовательно, в определенных азимутах нахождения лопастей, происходит их сближение (рис 2), и в случае энергичного маневрирования, может привести к перехлесту [2].

Рис. 2

Существующие решения проблемы и их недостатки

Традиционно, для исключения этого явления, вводятся ограничения по угловым скоростям маневрирования соосного вертолета и обеспечение достаточного вертикального разноса винтов, гарантирующего достаточный зазор между лопастями. Существуют также разработки, которые вносят изменения в конструкцию вертолета, изменяя размеры несущих винтов или вводящие дополнительные раздвижные управляемые автоматикой тяги в системе управления [3], [4]. Данные решения предлагают создание новых моделей вертолетов, а также внесения значительных изменений конструкции, что требует крупных материальных затрат.

Предложенное решение

Данное решение этой проблемы, представлено в виде принципиальной схемы устройства, представляющего собой систему, определяющую расстояние между лопастями вертолета в полете и в случае критического сближения сигнализирующее экипажу о угрозе схлестывания лопастей. Преимущества данной системы, заключаются в ее малом весе, низкой стоимости и энергопотреблении, а также, возможности оборудования уже эксплуатирующихся вертолетов, без значительных изменений конструкции.

В основе устройства положены цифровые модули. Система включает в себя: регистрирующий, определяющий расстояние, принимающий реагирующий, связанныме радиоканалом. Регистрирующая его часть, включает: инфракрасный датчик, регистрирующий расстояние между лопастями, микроконтроллер (МК), передатчик и располагается на всех лопастях верхнего винта. Принимающая: приемник, обрабатывающий МК, средства сигнализации, система создания усилия на рычаге циклического шага. Принимающая часть размещается в приборном отсеке вертолета.

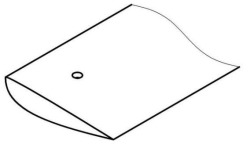

Регистрирующая часть не должна превышать массу в несколько грамм и располагаться на нижней поверхности лопасти верхнего НВ, в концевой ее части. Крепление модуля предполагается осуществить путем поднутрения в теле лопасти на клею. Также следует предусмотреть соответствующий угол установки, чтобы при достижении критического сближения лопастей обеспечить корректную работу лазерного датчика (рис 3).

Рис. 3

Приблизительная компонентная база представлена в виде следующих компонентов:

Модуль лазерного дальномера (ЛМ) — VL53L0X;

Микроконтроллер (МК) — STM32F103;

Блок питания (БП) — ИВЕП 1210; Передатчик (T) — NRF24l01;

Система создания усилия на рычаге циклического шага (СУ) — следящий электрический или пневматический привод;

Средства сигнализации (СС) — пьезоэлектрические излучатели звука, световые индикаторы.

Схематическая блок-схема

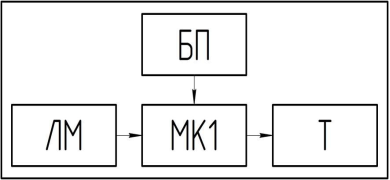

Блок-схема регистрирующего модуля рис 4:

Рис. 4. БП — блок питания устройства; ЛМ — лазерный модуль; МК1 — обрабатывающий микроконтроллер; Т — передатчик

Принцип работы регистрирующего модуля: инфракрасный лазерный модуль и микроконтроллер собразуют ключевую часть регистрирующего модуля, которая производит измерение расстояния, кодирование сигнала. Питание осуществляется через противообледенительную систему лопастей вертолета.

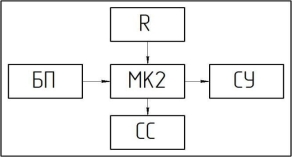

Блок-схема реагирующей части рис 5:

Рис. 5. БП — блок питания; МК2 — обрабатывающий микроконтроллер; R —приемник; СС — средства сигнализации; СУ — система создания усилия на рычаге циклического шага

Принцип работы реагирующего модуля: приемник (R) принимает сигнал, передаваемый с регистрирующего модуля, микроконтроллер (МК) декодирует сигнал и случае критического сближения сигнализирует экипажу через звуковые и световые средства индикации (СС), а также подает управляющий сигнал на систему создания усилия на рычаге циклического шага (СУ).

Система создания усилия представляет собой привод, включенный в канал управления креном, обеспечивающий свободное движение тяги при условии достаточного расстояния и включающийся в момент критического сближения.

Расстояние критического сближения

Минимальное расстояние между лопастями соосных роторов вертолета в полете, чтобы избежать их перехлеста (или контакта), зависит от ряда факторов, таких как конструктивные особенности вертолета, динамика работы роторов, их скорости вращения, углы атаки лопастей, а также аэродинамическая обстановка. Для исключения возможности перехлеста лопастей, необходимо обеспечить гарантированный зазор между ними, порядка 1…3 % от диаметра ротора.

Например, если диаметр ротора составляет 10 метров, то минимальное расстояние между лопастями может быть около 10–30 см. Это расстояние необходимо для того, чтобы избежать взаимодействия лопастей друг с другом в процессе их движения. Из этого следует что, датчик должен срабатывать примерно в этом диапазоне, но для повышения безопасности необходимо увеличить расстояние.

Заключение

Дальнейшая разработка может быть направлена на экспериментальную проверку модели, адаптацию устройства к условиям эксплуатации и интеграцию с бортовыми системами управления. Успешное внедрение предложенной модели позволит значительно повысить безопасность эксплуатации соосных вертолетов за счет предотвращения аварийных ситуаций, связанных с схлестыванием лопастей.

Литература:

- Дудник В. В. Конструкция вертолетов. — Ростов-на-Дону: Издательский дом ИУИ АП, 2005–158 с.

- Петунин В. И. Аэрогидродинамика, термогазодинамика и конструкция летательных аппаратов. Уфимск. гос. авиац. техн. унив-т — Уфа, 2004. — 30 с.

- Шевченко И. П. Соосные несущие винты. Патент RU 2496681 C1, 2013.

- Медведев В. М., Сигаев В. А., Бондаренко А. А., Калмыков А. А., Флоров Н. А., Зевиг Г. В., Иванов А. И., Князев И. А. Устройство предупреждения сближения лопастей несужих винтов соосного вертолета. Патент RU 2772464 C1, 2022.