Цементирование обсадных колонн в нефтегазовых скважинах направлено на герметичную изоляцию пластов с различной насыщенностью и на обеспечение экологической безопасности как в процессе бурения, так и при последующей эксплуатации. Это помогает предотвратить межпластовые перетоки и продлить безводную добычу.

Ключевые слова: цементирование, обсадная колонна, буферная жидкость, буровой раствор, тампонажный раствор, вытеснение, режим, плотность.

Целью цементирования обсадных колонн является вытеснение бурового раствора цементным составом и его подъём на заданную высоту. Это позволяет предотвратить межпластовые перетоки, защитить продуктивные горизонты от внешних вод, укрепить нестабильные породы, снизить коррозионное воздействие пластовых вод на колонну и повысить её прочность. Вся совокупность операций по замещению бурового раствора цементным раствором, включая ожидание его твердения, называется цементированием.

Наиболее часто используется метод прямого цементирования, проверенный десятилетиями практики. Поскольку цементирование является завершающим этапом строительства скважины, его качество критически важно. Ошибки на этом этапе могут привести к серьёзным последствиям — от ложной оценки запасов до значительных финансовых и временных потерь при восстановлении скважины. Сам процесс необратим и требует высокой точности.

Современная технология цементирования базируется на многолетнем опыте и научных разработках. Она включает стандарты и схемы, которые адаптируются под конкретные условия бурения — конструкцию скважины, геологические особенности, техническое оснащение. Основная задача — равномерное распределение цементного раствора по всему интервалу, полное вытеснение бурового раствора и образование прочного, водонепроницаемого цементного камня с хорошей адгезией к колонне и стенкам скважины.

Выбор способа цементирования зависит от необходимости качественного подъёма раствора и предотвращения его смешивания с буровой жидкостью. Исследования показали, что наилучшие результаты достигаются при турбулентном режиме подачи раствора, в то время как структурный режим даёт значительно худшие показатели [1].

Для повышения эффективности процесса применяют комплекс мер: снижение вязкости промывочной жидкости, использование буферных растворов, вращение колонны во время цементирования и применение специальной оснастки.

Технология цементирования разрабатывается с учётом подбора тампонажного материала, рецептуры раствора, его физических свойств, режима закачки и продавливания, а также расчёта времени, необходимого для формирования прочного цементного камня, позволяющего возобновить работы в скважине.

Цементирование обсадной колонны представляет собой последовательность этапов: подготовка ствола, приготовление и закачка тампонажного раствора, его продавливание в затрубное пространство, ожидание затвердения (ОЗЦ), проведение контрольных измерений, проверка герметичности колонны, разбуривание цементного стакана и оценка изоляции затрубного пространства. Продолжительность ОЗЦ зависит от типа колонны: для кондуктора — около 5–8 часов, для промежуточных — до 24 часов.

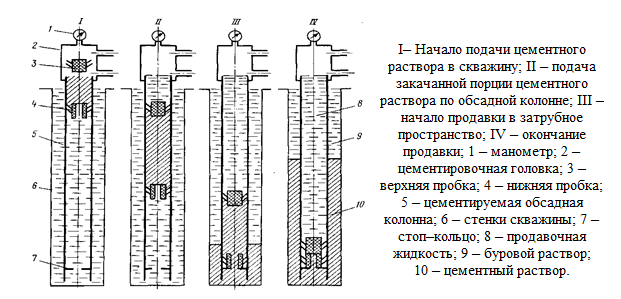

Одним из наиболее применяемых методов считается одноцикловое цементирование с двумя пробками, предложенное в 1905 году инженером А. А. Богушевским в Баку. Принцип его действия и схема представлены на рис. 1.

Рис. 1. Схема этапов выполнения одноциклового цементирования обсадной колонны

Согласно технологии одноциклового цементирования, после подготовки колонны в неё опускают нижнюю пробку с каналом, временно закрытым диафрагмой. На устье устанавливается цементировочная головка, через которую начинают закачку свежеприготовленного тампонажного раствора. После подачи расчётного объёма раствора запускают верхнюю пробку, ранее зафиксированную шпильками. С этого момента в колонну подается продавочная жидкость, которая под давлением перемещает цемент вниз.

Благодаря большей плотности цементный раствор вытесняет буровой раствор вверх, что отслеживается по снижению давления. При достижении нижней пробкой упорного кольца давление резко возрастает, диафрагма разрушается, и раствор поступает в затрубное пространство. Повышение давления на 4–5 МПа указывает на начало цементирования. Объём продавочной жидкости контролируется; подача замедляется при остатке 1–2 м³, а прекращается при соприкосновении пробок, что также отмечается скачком давления. В колонне при этом остаётся «цементный стакан» высотой 15–20 м. При наличии обратного клапана давление можно сбросить через цементировочную головку [2].

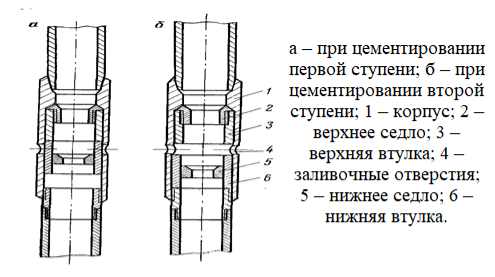

В отличие от одноциклового, двухступенчатое цементирование предполагает последовательную изоляцию нижнего и верхнего интервалов ствола. Этот метод позволяет снизить гидростатическое давление при высоком подъёме цемента, улучшить качество изоляции, сократить загрязнение раствора буровой жидкостью и оптимально подобрать состав для разных температурных условий. Для реализации этого способа в колонне на уровне границы интервалов устанавливают заливочную муфту (см. рис. 2).

Рис. 2. Заливочная муфта для ступенчатого цементирования

Подготовка к цементированию проводится стандартным способом: после промывки скважины и установки цементировочной головки начинают закачку первой порции цементного раствора. Верхняя пробка первой ступени беспрепятственно проходит через заливочную муфту (рис.2, а), а продавочной жидкостью раствор вытесняется в затрубное пространство. После подачи необходимого объема жидкости освобождают нижнюю пробку второй ступени. Достигнув муфты, она открывает сквозные отверстия (рис.2, б), о чём сигнализирует резкое снижение давления.

Цементирование включает два основных процесса: вытеснение бурового раствора и закачку цемента, эффективность которых напрямую зависит от степени вытеснения жидкости. Важным элементом технологии является использование буферных жидкостей.

Компания ООО «ОТЭКС» рекомендует применять моющие буферные композиции «МБК» марок А и Б. При выборе состава важно, чтобы плотность и вязкость буфера находились между аналогичными показателями бурового и цементного растворов. Кроме того, он не должен вступать в химическое взаимодействие с ними.

Буферная жидкость играет двойную роль: при закачке вниз она предотвращает смешение сред, а при подъёме вверх — эффективно вытесняет буровой раствор, способствуя равномерному распределению цемента. Однако неправильный подбор параметров жидкостей может привести к загрязнению, что снижает вытеснение, ухудшает прочность цементного камня, увеличивает вязкость смеси и, как следствие, создаёт нагрузку на насосное оборудование. В тяжёлых случаях это может привести к закупорке потока или даже поглощению цемента пластом [3].

Главные задачи буферного раствора заключаются в разделении жидкостей, стабилизации режима течения и очистке ствола скважины. Особенно эффективным считается вытеснение бурового раствора в турбулентном режиме, при котором достигается высокая степень очистки стенок от остатков раствора, фильтрационной корки и шлама. Это, в свою очередь, способствует надёжной изоляции пластов и повышает качество цементирования обсадных колонн.

Хотя турбулентный режим считается наиболее эффективным для вытеснения бурового раствора, при правильном подборе параметров аналогичной эффективности можно достичь и при ламинарном режиме. Для этого необходима разница плотностей между растворами не менее 10 %, что способствует формированию устойчивой границы между жидкостями. Кроме того, разность создаваемых ими давлений должна превышать 20 %, иначе возникает риск байпасирования — прорыва вытесняемой жидкости через буфер.

В ламинарном режиме особенно эффективны буферные жидкости с более высокой вязкостью по сравнению с буровым раствором. Успешность их применения зависит от стабильности реологических свойств при температурных колебаниях, совместимости с окружающими средами и способности качественно очищать стенки скважины.

Моющие буферные композиции марки «МБК» способствуют лучшему сцеплению цементного камня с породой и обсадной колонной, обеспечивая равномерный подъем цементного раствора и минимизируя вероятность межпластовых перетоков. Их использование повышает общую надежность крепления скважины и качество изоляции.

Литература:

- Андроников Д. Ф. Выбор технологии, технических средств и материалов, обеспечивающих качественное цементирование скважин / А. Р. Андроников, Д. Ф. Новохатский, А. Е. Нижник // Строительство нефтяных и газовых скважин на суше и на море — 2017. — № 5. — С. 33–36.

- Басарыгин, Ю. М. Заканчивание скважин / Ю. М. Басарыгин, А. И. Булатов, Ю. М. Проселков. — М.: Недра, 2016. — 670 c.

- Гулов А. Р. Новейшие технические решения для крепления скважин / А. Р. Гулов, С. А. Новиков, В. Г. Журавчак, М. А. Ахметов // Бурение и нефть — 2018. — № 1. — С. 55–57