В настоящее время значительное внимание уделяется разработке эмпирических методов определения факторов влияющих на износ покрытия автомобильных дорог. В данной статье рассмотрен один из таких современных методов — универсальный комплекса для испытаний дорожных материалов (КУИДМ-2 на примере легкового автомобиля). [1].

Ключевые слова:пятно контакта, бронестекло, шина, линейная камера, касательные усилия, асфальтобетон, колесо.

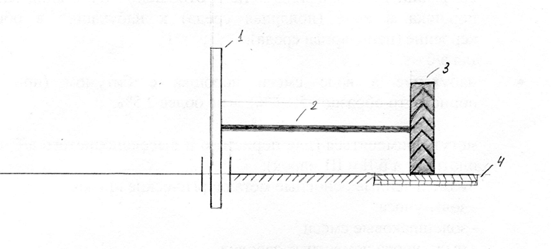

Рис. 1. Схема КУИДМ-2: 1 — центральная ось вращения, 2 — сборная штанга, 3 — колесо, 4 — покрытие кольцевого стенда

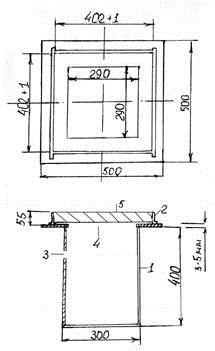

Рис. 2. Устройство для съемки пятна контакта: 1 — металлический корпус для размещения линейной камеры; 2 — ограничители для бронестекла; 3 — отверстие для проводов; 4 — отверстие для крепления линейной камеры; 5 — бронестекло

В случае с прямолинейным равномерным движением форма и распределение нормальных и касательных усилий в пятне контакта зависит от ряда параметров, таких как: конструкции шины, давления в шине и скорости движения. При этом нужно разделять внешнюю и внутреннюю составляющую шины и уделить особое внимание такому фактору как температура шины. Последнее, известно всем, кто увлекается автоспортом или автогонками, например, Формулой 1, где шины специально разогревают, чтобы обеспечить заданные сцепные свойства. Но понятие сцепных свойств изначально заключает в себе пятно контакта, которое в рассматриваемом случае имеет симметричную форму.

При криволинейном движении, к вышеизложенным факторам добавляются существенные касательные усилия, направленные к центру окружности, описываемой автомобилем при движении. Как следствие этих изменений пятно контакта приобретает достаточно характерный вид асимметричного искривления, смещенного в сторону поворота.

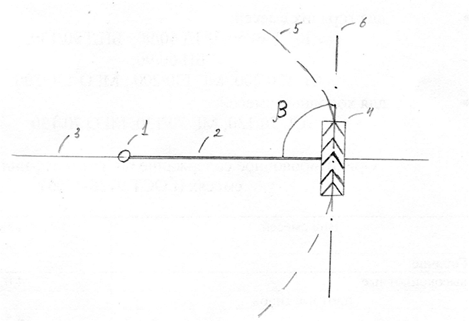

Однако при подробном рассмотрении, испытания на стенде КУИДМ-2 нельзя отнести ни к первому случаю равномерного прямолинейного движения с симметричным пятном контакта, ни к движению на повороте. Причина такого существенного отличия становится понятной, если принять во внимание конструкцию испытательного стенда, основная составляющая которого представляет собой ходовую часть реального автомобиля, жестко закрепленную к вращающейся ноге стенда. Такое крепление колеса к «ноге» стенда позволяет устанавливать произвольный угол между продольной осью «ноги» стенда и колеса (рис 3) и следовательно моделировать условия максимально приближенные к реальному движению транспортного средства, однако именно из-за такой конструкции у получаемого пятна контакта будет ряд характерных особенностей. Одна из которых заключается в следующем: так как несмотря на возможность изменения угла β данное закрепление является жестким, при проведении испытания, будет появляется устойчивая сила, смещающая колесо, в итоге получается, что центробежная сила компенсируется жестким закреплением ноги вращающегося стенда. На практике это означает, что будет постоянно возникать так называемый «увод» или «занос» колеса по направлению к оси вращения стенда и следовательно пятно контакта будет искажено. Таким образом в этом случае пятно контакта будет иметь достаточно специфичную форму, несоответствующую форме пятна контакта, как при прямолинейном движении, так и при повороте.

Рис. 3. Упрощенная схема вращения колеса: 1 — ось вращения стенда; 2 — «нога» вращения стенда; 3 — продольная ось ноги; 4 — колесо; 5 — окружность описываемая колесом при движении; 6 — касательная к окружности описываемой колесом при движении

Необходимо особенно подчеркнуть, что основной задачей данного стенда является имитация разрушения покрытия автодороги и шины. При этом и разрушение покрытия и разрушение шины имитируются в условиях близких к реальным.

Опираясь на изложенное выше, необходимо подробно остановиться на проведении прямых измерений. К сожалению, точное измерение как касательных усилий так и нормальных напряжений в настоящее время представляется невозможным однако зная приблизительное распределение усилий в пятне контакта шины и значение нормальных усилий, мы можем вывести зависимость распределения сил давления на покрытие автомобильной дороги от скорости.

Рассмотрим два наиболее эффективных метода.

Первый метод это метод оптических измерений на жестком стекле.

Для этого необходимо установить бронестекло на одном уровне с поверхностью асфальтобетонного покрытия. Под бронестеклом будет располагаться линейная или фотокамера, таким образом, что колесо будет двигаться над постоянно работающей камерой. Благодаря тому, что камера будет фиксировать изображение движущегося колеса с разверткой по времени, станет заметна асимметрия пятна контакта.

Однако у этого метода имеется ряд особенностей, которые необходимо учесть:

Первая особенность заключается в быстром износе стекла и его помутнении, а именно: верхний слой станет матовым. Для решения подобной проблемы и ведения съемки в диапазоне определенной степени прозрачности стекла необходимо зафиксировать верхний, покровный слой бронестекла при помощи глицерина и менять его по мере помутнения.

Альтернативным решением этой же проблемы можно считать проведение измерений на изначально матовом стекле. Такое испытание в случае предварительной подсветки даст даже более контрастное изображение темного пятна контакта на матово-светлом фоне

Вторая разновидность этого метода заключается в использовании вместо жесткого бронестекла, прозрачную среду с большей пластичностью и меньшей твердостью, к примеру, оргстекло, значительной толщины. Однако данный метод тоже не лишен нюансов.

В отличие от жесткого бронестекла, оргстекло будет деформироваться из-за движения колеса, и деформация эта будет носить заметный характер. Однако при использовании структурирующего света могут быть получены не менее интересные результаты.

Если испытания на жестком стекле даст лишь геометрические очертания пятна контакта, то применение стереосъемки или съемки со структурированной лазерной подсветкой позволит фиксировать прогибы покровной пластины в режиме реального времени.

Но не стоит забывать, что срок службы пластины из оргстекла, толщиной 40 мм, в таких условиях, будет сравнительно не долог.

Второй метод — неоптический.

Данный метод связан с появлением одноточечных линейных и матричных пленочных датчиков нормального давления. Основной принцип их применения заключается в следующем: пленка, толщиной 0,3 мм, служит измерителем, приложенного к каждой точке этой пленки нормального давления. При этом получение результатов осуществляется как статистически, так и динамически. Такие устройства фиксируют распределения давления в пятне контакта шины и воспроизводят результаты замеров в виде многоцветных изображений с высоким разрешением в режиме реального времени. Благодаря этому появляется возможность не только измерить площадь и геометрические характеристики пятна контакта шины, но и определить нагруженные и не нагруженные участки внутри периметра общей контактной площади пятна, профиль давления поперечного сечения и многое другое.

Особенно удобен этот метод по тому, что сенсоры можно установить как непосредственно на дорожном полотне, так и закрепить на движущейся планке тестовой машины. Более того существуют сенсоры которые могут быть вмонтированы под землей и при этом способны производить замеры находясь под покрытием дорожного полотна.

Но главным достоинством подобных систем является высокая надежность, достаточная для проведения лабораторных измерений.

Однако вне зависимости от применяемого метода, главной задачей подобных испытаний является создание условий максимально приближенных к реальным условиям эксплуатации, как покрытия автомобильной дороги, так и колеса. Более подробное освещение данной тематики читайте в следующей статье.

Литература:

1. Петров В. А. Механизм сцепления пневматического колеса с жёсткой опорной поверхностью. Тракторы и сельскохозяйственные машины. — 1991, № 10

2. Колбасов А. Ф. Некоторые актуальные вопросы работы автомобильной шины УДК 629.11, 2011

3. В. А. Петрушшов «Оптимизация сопротивления качению методом выбега при стендовых испытаниях автомобильных шин» / Вестник машиностроения № 8, 2003

4. Ермилов В. Н., Мамаев А. Н. Экспериментальное исследование напряжений в контакте массивной резиновой шины и жесткого основания при прямолинейном качении колеса. — Произв. шин, резинотехнических и асбестотехнических изделий, 1982, № 6

5. Одинцов О. А. Разработка метода решения нелинейных контактных задач стационарного качения автомобильной шины. Дис. … канд. т.н. Москва 2008