В процессе эксплуатации автомобилей, оснащенных сцеплением КАМАЗ модели 14 [1], возникают отказы узла сцепления. Несмотря на то, что на ОАО «КАМАЗ» происходит переход на другие комплектующие, необходимость ремонта данного вида сцепления является актуальной задачей. Это обусловлено тем, что на данный момент по примерным подсчетам эксплуатируется не менее 500 тыс. автомобилей, оснащенных данным видом сцепления, в том числе около 50 тыс. единиц техники на шасси КАМАЗ в автопарке Вооруженных Сил Российской Федерации.

По данным исследований СГТУ и ИНЭКА показатели надежности элементов сцепления недостаточно высокие. Так, средняя наработка нажимного диска составляет 130,8 тыс. км, а среднего диска — 150 тыс.км. Обзор статистических данных о надежности сцепления модели 14 и теоретическое исследование режимов его работы, процессов сопутствующих эксплуатации, отказов, разрушений и интенсивности износа позволили выявить в конструкции сцепления резервы для повышения надежности. В качестве резерва выступает модернизация в ремонтных условиях среднего ведущего диска и нажимного диска посредством создания дополнительных опорных поверхностей.

Факторами, во многом определяющими надежность сцепления, является повышенный износ в сопряжении «шип диска — паз маховика» и разрушение шипов среднего диска. В результате износа в данном сопряжении образуется зазор, достигающий в некоторых случаях более 7 мм, который приводит к нарушению центрирования среднего и нажимного диска относительно центра маховика и вызывая тем самым появление сил от неуравновешенных масс дисков.

Для определения причин повышенного износа в сопряжении «шип диска — паз маховика» был проведен расчет на износ [2] для нахождения среднего давления на рабочих поверхностях шипов среднего диска и сравнения его с предельным значением для данного материала по формуле:

где  — передаваемый крутящий момент, Н∙м;

— передаваемый крутящий момент, Н∙м;

— удельный суммарный статический момент площади рабочих поверхностей соединения относительно оси вращения детали, мм3/мм;

— удельный суммарный статический момент площади рабочих поверхностей соединения относительно оси вращения детали, мм3/мм;

— допускаемое условное давление при базовом числе циклов и постоянном режиме работы, МПа.

— допускаемое условное давление при базовом числе циклов и постоянном режиме работы, МПа.

Среднее давление на рабочих поверхностях при передаче крутящего момента от двигателя к первичному валу коробки передач составляет 2,74 МПа при условии, что эксцентриситет диска не более 0,5 мм. С увеличением эксцентриситета возрастают неуравновешенные центробежные силы, действующие на шипы диска. Так, при массе диска 13,8 кг на частоте вращения коленчатого вала 1000 мин1 и при величине эксцентриситета 4,9 мм на два шипа действует сила равная 756 Н. При достижении величины неуравновешенных центробежных сил значения в 5000 Н среднее давление на рабочей поверхности шипа достигает значения 17,6 МПа, которое превышает значение допустимого среднего давления в 17,15 МПа.

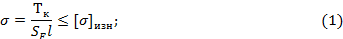

Расчет на прочность, проведенный на программно-вычислительном комплексе ANSYS [3], показал, что максимальные напряжения возникают у основания шипа в зоне неплавного перехода, являющийся концентратором напряжений (рис. 1). Сила в 5000 Н от неуравновешенных центробежных масс совместно с силой от передачи крутящего момента двигателя создает у основания шипа напряжение равное 100,38 МПа при условии, что минимальный предел прочности на растяжение материала СЧ-21 равен 210 МПа.

Рис. 1. Разрушение шипа у основания в зоне максимальных напряжений (на рисунке слева темный участок зона максимальных напряжений)

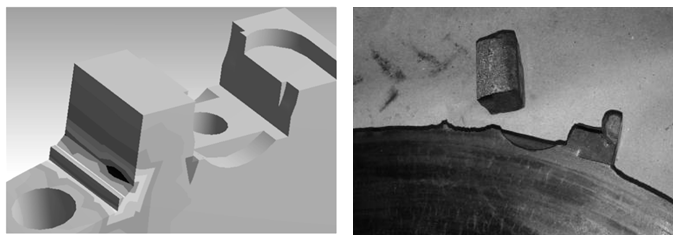

Колебания, возникающие в механизме сцепления, оказывают большое влияние на большинство деталей сцепления, приводя к преждевременному отказу [4]. В связи, с чем возникает необходимость в анализе возникающих колебаний ее интенсивности и оценке величины оказываемого вредного воздействия с тем, чтобы минимизировать причины их возникновения. Для этого была построена расчетная модель, состоящая из коленчатого вала, маховика, ведомых дисков, среднего ведущего диска, первичного вала коробки передач, нажимного диска и кожуха сцепления (рис. 2).

Рис. 2. Расчетная модель колебательной системы «коленчатый вал — маховик — ведомые диски — средний ведущий диск — первичный вал коробки передач — нажимной диск — кожух сцепления»: 1 — коленчатый вал; 2 — маховик; 3 — средний ведущий диск; 4 — ведомый диск; 5 — первичный вал; 6 — нажимной диск; 7 — кожух сцепления.

На основании данной модели был проведен расчет и найдены собственные частоты ω и соответствующие частоты вращения коленчатого вала n среднего ведущего диска и нажимного диска.

Таблица 1

Собственные частоты стандартных дисков

|

Номер моды |

Средний диск |

Нажимной диск |

||

|

ω, Гц |

n, мин-1 |

ω, Гц |

n, мин-1 |

|

|

1 |

45,184 |

2711,04 |

19,3 Гц |

1158 |

|

2 |

618,19 |

39738,60 |

496,28 |

29776,8 |

|

3 |

1254 |

75240 |

699,3 |

41958 |

Собственные частоты среднего диска и нажимного диска находятся в рабочем диапазоне оборотов двигателя. Однако, если для среднего диска они достигаются при эксплуатации автомобиля реже, так как расположены ближе к верхнему пределу рабочего диапазона оборотов двигателя, то для нажимного диска собственные частоты ниже и располагаются близко к частоте вращения коленчатого вала при максимальном крутящем моменте, равном 1600–1800 мин-1. При достижении оборотов коленчатого вала частоты, равной 1158 мин-1, наступает критическая частота для нажимного диска, т. е. резонанс, вследствие совпадения частот возмущающей силы и собственной частоты нажимного диска, который приводит к резкому повышению нагрузок в сопряжении.

Проведенный анализ позволил получить данные о нагруженности и спрогнозировать условия прочности среднего диска и нажимного диска в эксплуатации, выявить опасные режимы работы, оценить влияние сцепления с изношенными дисками на работу двигателя.

Степень износа в сопряжении «шип диска — паз маховика» имеет большое значение в эксплуатации и непосредственно влияет на дисбаланс среднего и нажимного диска. При повышении дисбаланса центробежные силы возрастая, вносят существенный вклад в параметры нагружения шипов среднего диска, в результате чего в зависимости от величины этих сил может наступать разрушение шипа среднего диска. Снижение интенсивности изнашивания позволит с наибольшей вероятностью сохранять значения статического дисбаланса, установленные заводом-изготовителем. Таким образом, существует необходимость в повышении износостойкости сопрягаемых поверхностей пазов маховика и шипов ведущих дисков.

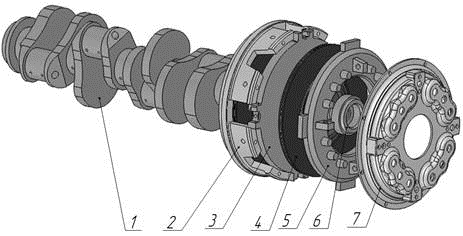

Предлагается усовершенствовать технологию ремонта среднего диска сцепления. На изношенную поверхность шипа ведущего диска и маховика наплавляют в среде углекислого газа проволокой ПАНЧ-11 или ПАНЧ-12 [5]. Данная проволока повышает качество сварки, а также несущую способность деталей после ремонта. Особенностью ремонта диска является модернизация его конструкции путем изменения геометрических параметров шипов. Для среднего диска наплавляются дополнительные поверхности длиной L, высотой Н и скруглением у основания шипа R с каждой стороны шипа (рис. 3).

Рис. 3. Эскиз модернизированного диска

Для получения наиболее рациональной формы дополнительной опорной поверхности была проведена оптимизация в программно-вычислительном комплексе ANSYS по двум входным и трем выходным параметрам. В качестве входных параметров принимается длина опорной поверхности L, которая варьируется в пределах от 20 до 25 мм, и радиус скругления R изменяющейся в пределах от 2 до 3 мм. В качестве выходных параметров принимались максимальные эквивалентные напряжения, максимальная деформация и масса среднего диска. По результатам расчета длину поверхности L приняли равной 24 мм, а радиус скругления R равным 2 мм.

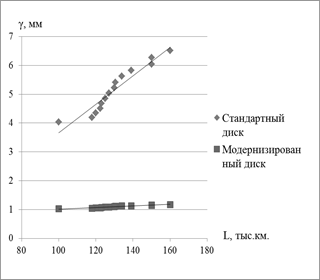

Оценка эффективности предлагаемой технологии ремонта с модернизацией ведущих дисков был проведен анализ зависимостей износа от наработки серийного и модернизированного диска. На основании полученных данных об износе относительно наработки и данных, ранее полученных при расчете на износ, было проведено прогнозирование и построен график зависимости износа в сопряжении «шип-паз» от наработки. Для стандартного диска график функции построен на реальных значениях износа, а для модернизированного точки были получены теоретически с учетом изменения среднего давления на рабочих поверхностях шипа и твердостью наплавленного материала (рис. 4).

Рис. 4. Зависимости износа в сопряжении «шип-паз» от наработки для стандартного и модернизированного дисков

Проанализировав полученные зависимости можно сказать, что после модернизации среднего диска и снижения среднего давления на рабочей поверхности шипа произошло снижение интенсивности изнашивания шипа. В результате модернизации вероятность увеличения статического дисбаланса снижается, так как средний диск сохраняет заданную величину концентричности, исключается вредное воздействие среднего диска на ведомый диск, тем самым обеспечивается снижение интенсивности износа шлицев ведомо диска. Величины смещения нажимного диска в радиальном направлении также снижаются, таким образом, исключается непредусмотренный износ передней крышки коробки передач.

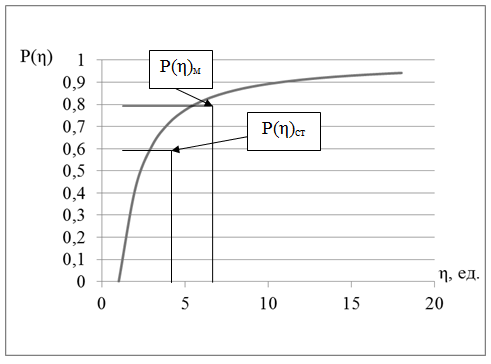

На основании расчета повышения запаса прочности по эквивалентным напряжениям у основания шипа было произведено прогнозирование изменения вероятности безотказной работы среднего диска [6].

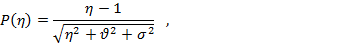

Вероятность безотказной работы определена по формуле:

где  — запас прочности;

— запас прочности;

= 0,1 — коэффициент вариации предела длительной прочности;

= 0,1 — коэффициент вариации предела длительной прочности;

= 1,28 — коэффициент вариации суммарного напряжения.

= 1,28 — коэффициент вариации суммарного напряжения.

На основании данного закона построен график изменения вероятности безотказной работы от запаса прочности.

Рис. 5. Зависимость вероятности безотказной работы среднего диска от запаса прочности

Из графика видно, что вероятность безотказной работы модернизированного среднего диска выше Р(η)М = 0,791, чем у стандартного Р(η)СТ = 0,692. Это объясняется с тем, что повышение прочности шипа у основания и снижения напряжений привело к повышению запаса прочности.

По результатам выполненного исследования сделаны следующие выводы.

1) Модернизированная при ремонте конструкция среднего диска позволяет снизить среднее давление на рабочих поверхностях при передаче только крутящего момента на 30 %, а при действии совместно с крутящим моментом и центробежной силы при прочих равных условиях среднее давление снижается в 2,3 раза и составляет 6,36 МПа.

2) Повышается допускаемое среднее давление на рабочих поверхностях до 21 МПа в связи с тем, что наплавляемый материал обладает большей твердостью, а соответственно износостойкостью.

3) Среднее давление на рабочих поверхностях снижается за счет того, что повышается площадь рабочей поверхности шипа с 420 до 601 мм2. Кроме того, после модернизации на внешней поверхности диска появляются дополнительные опорные поверхности, которые в 2,83 раза снижают действие центробежной силы неуравновешенных масс диска.

4) Максимальные напряжения у стандартного среднего ведущего диска при передаче максимального крутящего момента достигают величины 34,48 МПа у основания шипа в районе концентратора напряжений. У модернизированного диска с механизмом разведения дисков максимальные эквивалентные напряжения составляют 18,6 МПа. Снижение максимальных эквивалентных напряжений в 1,85 удалось добиться за счет появления у основания шипа скругления радиусом 2 мм и повышения площади рабочей поверхности шипа.

5) Модернизация диска может осуществляться в ремонтных условиях, так как не является дорогостоящим и не требует специального оборудования. По данным расчетов модернизация позволит повысить наработку до отказа среднего диска приблизительно в 1,5–2 раза.

Литература:

1. Титунин Б. А., Старостин Н. Г., Мушниченко В. М. Ремонт автомобилей КамАЗ Л.: Агропромиздат. 1987.— 288 с.

2. Крагельский Н. Г., Добычин М. Н. Основы расчетов на трение и износ. — М.: Машиностроение. 1977.— 526 с.

3. Каплун А. Б., Морозов Е. М., Олферьева М. А. ANSYS в руках инженера: Практическое руководство. — М.: Едиториал УРСС, 2003. — 272 с.

4. Биргер А. П., Мавлютов Л. Л. Сопротивление материалов: учеб. пособие. — М.: Наука. Гл. ред. физ. — мат. лит., 1986. — 560 с.

5. Сидоров А. И. Восстановление деталей машин напылением и наплавкой. — М.: Машиностроение, 1987. — 192 с.

6. Лукинский В. С. Прогнозирование надежности автомобилей. — Л.: Политехника, 1991. — 224 с.