В данной статье рассмотрена структура автоматизированной системы управления технологическим процессом учебно-экспериментальной установки, описаны технические средства автоматизации каждого уровня АСУТП, детально рассмотрен верхний уровень, представленный SCADA-системой. Приведено описание графического интерфейса оператора автоматизированной системы управления, представлен внешний вид системы диспетчерского управления и сбора данных учебно-экспериментальной установки.

Ключевые слова: целлюлозно-бумажное производство, учебно-экспериментальная установка; автоматизированная система управления технологическим процессом, SCADA-система.

На современных предприятиях целлюлозно-бумажной промышленности технологический процесс получения бумаги и картона состоит из множества взаимосвязанных технологических операций [1], таких как:

- приготовление бумажной массы (размол и смешение компонентов, проклейка, наполнение и окраска бумажной массы);

- выработка бумажной массы на бумагоделательной машине (разбавление водой и очистка массы от загрязнений, отлив, прессование и сушка, а также первичная отделка);

- окончательная отделка (каландирование, резка);

- сортировка и упаковка.

Обеспечение непрерывного протекания всего технологического процесса в настоящее время является одной из главных задач технического развития целлюлозно-бумажного предприятия. Такую задачу в полной мере решает внедрение автоматизированных систем управления технологическими процессами (АСУ ТП) на всех этапах производства бумаги и картона. Построение АСУ ТП, с использованием современного измерительного и регулирующего оборудования, позволяет дистанционно наблюдать за ходом технологического процесса, а так же точно и своевременно регулировать многочисленные технологические параметры, оптимизируя работу, как отдельных операций, так и всего производства в целом.

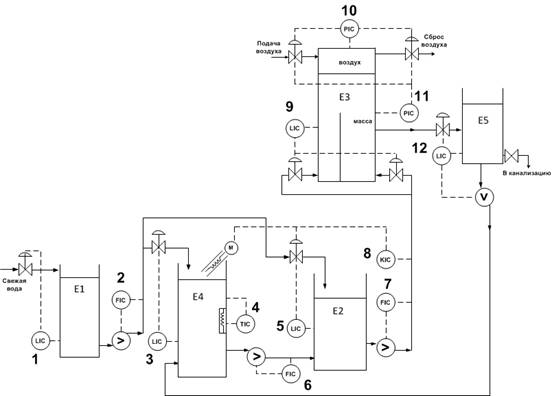

Одним из ключевых этапов всего технологического процесса производства бумажной продукции является процесс подготовки бумажной массы, поскольку именно от содержания волокон макулатуры, целлюлозы и древесины в приготавливаемой бумажной массе сильно зависят ее различные свойства, влияющие на качество вырабатываемой бумаги или картона [1]. Исходя из этого, вытекает необходимость изучения и оптимизации системы управления технологическим процессом подготовки бумажной массы. С учетом того, что проводить экспериментальные работы на действующем оборудовании не представляется возможным, на кафедре микропроцессорных средств автоматизации совместно с предприятием ООО «Пермский картон» была разработана и внедрена учебно-экспериментальная установка, являющаяся физической моделью технологического процесса подготовки бумажной массы. Данная установка в целом предназначена для имитации технологического процесса подготовки бумажной массы, и позволяет проводить эксперименты по изучению и разработке автоматизированных и автоматических систем управления, с целью обучения студентов университета и повышения квалификации сотрудников предприятия [2]. Функциональная схема экспериментальной установки представлена на рисунке 1.

Рис. 1. Функциональная схема экспериментальной установки

Конструктивно учебно-экспериментальная установка (рис. 1) состоит из пяти емкостей Е1-Е5, моделирующих основные технологические бассейны участка массоподготовки и набора технических средств автоматизации.

Основной частью экспериментальной установки является автоматизированная система управления технологическим процессом (АСУТП), выполняющая такие основные функции как: контроль, управление, обмен данными, обработку, накопление и хранение информации

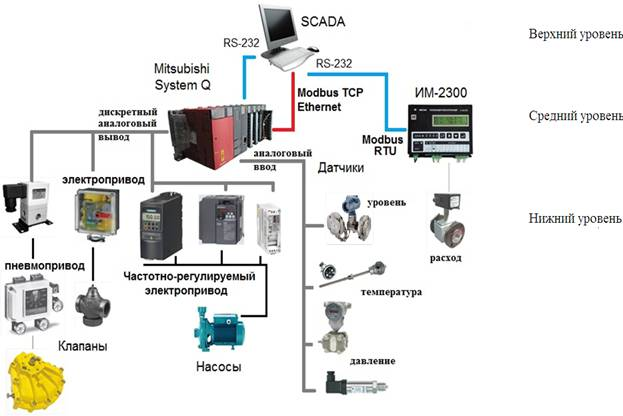

Автоматизированная система управления экспериментальной установки построена по классической трехуровневой схеме, в которой выделяют нижний, средний и верхний уровни. Каждый уровень представлен определенным набором технических средств автоматизации и управления. Рассмотрим коротко техническое обеспечение АСУТП экспериментальной установки.

Технические средства автоматизации нижнего уровня включают в себя следующие датчики и исполнительные механизмы: датчики избыточного давления АИР-10L-ДИ для измерения уровня, датчик дифференциального давления АИР-20/М2-ДД для измерения суммарного напора, измерители и преобразователи расхода ПРИМ, термопреобразователь ТСПУ-205, насосы Calpeda NM 1/AE с частотно-регулируемыми преобразователями Mitsubishi FR-E700 и ABB ACS50, регулирующие клапаны VUN с электроприводом AVM125S.

Технические средства автоматизации среднего уровня представлены программируемым логическим контроллером Mitsubishi Q-System и теплоэнергоконтроллером ИМ-2300.

Верхний уровень — SCADA — система.

Структурная схема АСУТП экспериментальной установки изображена на рисунке 2.

Рис. 2. Структурная схема АСУТП экспериментальной установки

Неотъемлемой частью многоуровневой автоматизированной системы управления является наличие верхнего уровня управления, построенного на базе SCADA-системы, где разрабатывается проект человеко-машинного интерфейса с графическим отображением протекания технологического процесса. В настоящее время SCADA-системы применяются практически во всех отраслях промышленности, требующих операторского контроля над технологическим процессом в реальном времени.

В рамках разработки автоматизированной системы управления технологическим процессом учебно-экспериментальной установки была поставлена задача выбора SCADA-системы. Поскольку система диспетчерского управления будет использоваться для разработки графического экрана экспериментальной установки, предназначенной, в первую очередь, для обучения студентов университета, то при выборе мы руководствовались тем, что SCADA не должна быть чрезмерно сложной в освоении, иметь понятный и простой интерфейс. Проанализировав большое количество систем различных фирм производителей, представленных на рынке, был сделан вывод, что они имеют примерно одинаковый набор функциональных возможностей для разработки верхнего уровня автоматизированных систем, поэтому, с учетом всех требований, было решено отдать предпочтение SCADA-системе TRACEMODE отечественной компании «Adastra».

Благодаря гибкости системы при создании как простых, так и сложных проектов, легкости привязок графических элементов к реальным параметрам технологического процесса, динамическому получению и передаче сигналов и данных, TraceMode обеспечивает легкое изучение принципов проектирования SCADA-систем, поэтому она была выбрана нами за основу для разработки проекта [3].

Первым этапом создания проекта в SCADA-системе является разработка мнемосхемы, которая представляет собой информационную модель технологического процесса. Мнемосхема содержит совокупность статических и динамических объектов, которые отражают как общую картину состояния технологического процесса, так и состояние отдельных агрегатов, устройств и значения параметров [4].

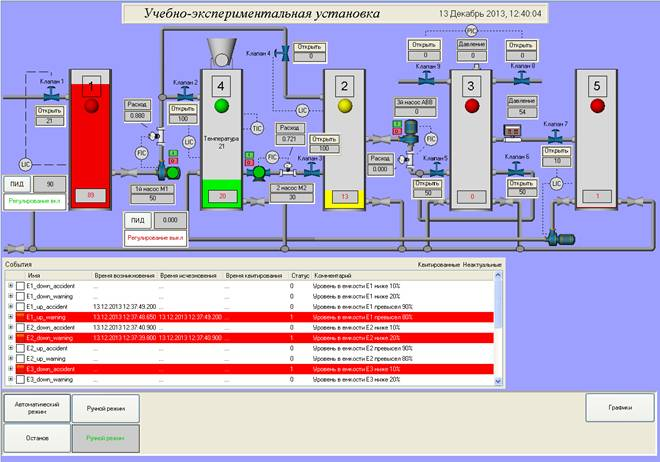

Для рассматриваемой экспериментальной установки в соответствии с функциональной схемой был разработан интерфейс оператора АСУТП в SCADA-системе TraceMode 6. Внешний вид графического экрана представлен на рисунке 3.

Рис. 3. Внешний вид графического экрана системы управления экспериментальной установкой в TraceMode.

На графическом экране (рис. 3) изображена не только технологическая схема экспериментальной установки, включающая в себя основные ее элементы — емкости с системой трубопроводов, регулирующие клапаны, насосы и различные датчики, но также предусмотрены элементы индикации, управления и визуального наблюдения за ходом технологического процесса.

Каждый графический элемент, представленный на рис. 3, имеет множество редактируемых свойств, что позволяет получать на экране различные объекты, привязанные к входам/выходам ПЛК, и, следовательно, отражающие изменение реальных параметров технологического процесса. Для того чтобы объект изменял свой вид при изменении значения определенного параметра технологического процесса используются элементы анимации. В данном проекте простейшая анимация применяется для визуализации изменения уровня воды в бассейнах в соответствии с реальным значением уровня.

Для наблюдения за состоянием клапанов, для получения информации о частоте насосов и для отображения показаний всех датчиков в реальном времени на экране предусмотрены текстовые поля для вывода динамического текста. Для открытия регулирующих клапанов и для выставления частоты вращения насосов на экране размещены графические элементы — кнопки, позволяющие реализовать ввод числового значения (процент открытия клапана, частота вращения насосов в герцах) с клавиатуры. Для управления работой насосов на графическом экране размещены кнопки включения («I») и выключения («O»). Кроме этого, предусмотрены элементы индикации, показывающие, в каком состоянии находится насос (зеленый цвет индикатора — включен, красный — выключен).

Для предотвращения аварийных ситуаций, на каждой емкости размещена визуальная сигнализация, предупреждающая о том, что уровень воды приближается к критической границе (сигналы красного цвета) или предупреждающей границе (сигналы желтого цвета), это позволит оператору своевременно отреагировать на такую аварийную ситуацию как перелив воды в емкости или ее опустошение. Однако только визуальной сигнализации недостаточно, в виду того, что иногда требуется сообщить оператору о близости значения параметра к аварийному значению и вести учет всех имевших место аварийных ситуаций [5]. Для этого в нашем проекте используем графический элемент «События», который позволяет фиксировать и отображать события, связанные с отклонением параметра и приближением его к критическому значению, а так же о времени их возникновения и исчезновения. Информация о событиях и тревогах формируется в отчет тревог, в виде текстового файла [6].

Все анимационные эффекты позволяют более наглядно представить технологический процесс и упростить управление системой.

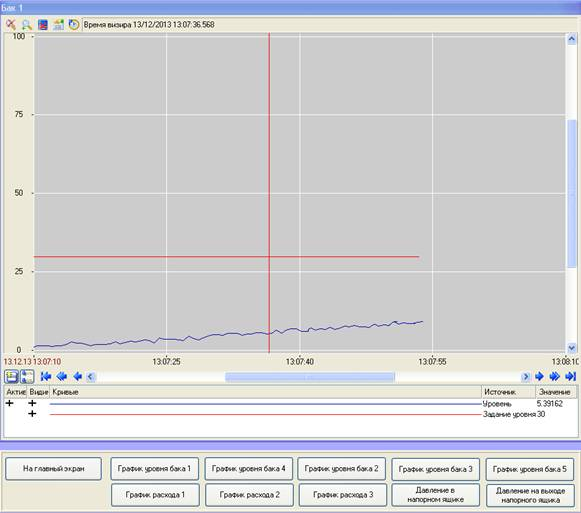

Для отслеживания изменения значений параметров технологического процесса в реальном времени в проекте созданы тренды, которые позволяют просмотреть динамику изменения таких параметров как уровень, расход и давление. Тренды размещены на отдельном экране, переход на этот экран осуществляется при нажатии на кнопку «Графики» (рис. 4)

Рис. 4. Экран трендов.

Применение разработанной системы диспетчерского управления и сбора данных (SCADA) в автоматизированной системе управления позволит:

- получать и обрабатывать различные данные о параметрах технологического процесса и состоянии оборудования от программируемых логических контроллеров и от оборудования полевого уровня;

- выводить информацию о состоянии технологического процесса на графический экран оператора;

- отображать графики изменения значений технологических параметров в реальном времени;

- дистанционно управлять технологическим процессом и, в частности, регулирующим оборудованием;

- создавать документы, архивы, отчеты тревог.

Разработанный в программном продукте TraceMode графический интерфейс оператора, получился простым, удобным для понимания и позволил отобразить на экране ход всего технологического процесса и изменение всех параметров. В совокупности с техническими средствами автоматизации различных уровней, и с программой управления, реализованной на программируемом логическом контроллере, SCADA-система формирует полноценную автоматизированную систему управления технологическим процессом [8]. Дальнейшим этапом является расчет систем автоматического регулирования технологических параметров, и внедрение их в общую программу управления технологическим процессом экспериментальной установки.

Литература:

1. Шитов Ф. А. Технология целлюлозно-бумажного производства. — Москва: Высшая школа, 1978. — 288 с.

2. Даденков Д.А, Л. В. Поносова, А.Б Петроченков, И.Г Друзьякин, А. Г. Лейсле. Разработка экспериментальной установки имитации работы контуров регулирования технологических процессов производства бумаги предприятия ООО «Пермский картон» // Энергетика. Инновационные направления в энергетике. CALS-технологии в энергетике: материалы III Всероссийской научно-технической интернет-конференции — Пермь: Изд-во ПГТУ, 2010. — С. 196–207.

3. Trace Mode. SCADA-система [электронный ресурс]. — URL: http://www.adastra.ru/products/dev/scada/

4. The Free Online Dictionary and Encyclopedia. Мнемосхема [электронный ресурс]. — URL: http://ru.enc.tfode.com/Мнемосхема

5. Ефимов И. П., Солуянов Д. А. SCADA — система TraceMode. Ульяновск: УлГТУ, 2010. — 158 с.

6. Пьявченко Т. А. Проектирование АСУ ТП в SCADA — системе. Учебное пособие по техническим дисциплинам «Автоматизированные информационно-управляющие системы» и «Интегрированные системы проектирования и управления». Таганрог: изд-во ТРТУ. 2007.–78 с.

7. Д. А. Даденков, Д. Н.Черемных, А.А Каверин. Разработка и реализация алгоритма управления технологическим процессом экспериментальной установки имитации контуров регулирования целлюлозно-бумажного производства // Энергетика. Инновационные направления в энергетике. CALS-технологии в энергетике: материалы VI Международной научно-технической интернет-конференции (1–30 ноября 2012г.) — Пермь: Изд-во ПНИПУ, 2012. — С. 296–308.