Внедрение новых технологий и современной техники в производство невозможно без высококвалифицированных специалистов, обладающих передовыми знаниями и навыками. Внедрение станков с числовым программным управлением (ЧПУ) позволяет производить полную обработку детали на одном станке за один или несколько установов, что сокращает вспомогательное время на наладку и межстаночную транспортировку, повысить точность и идентичность деталей и как следствие сокращает брак. Подготовка управляющих программ для станков с ЧПУ осуществляется разными способами с помощью различных технических средств. Выбор определяется конкретными условиями производства, в первую очередь моделями станков и систем ЧПУ, финансовыми возможностями предприятия, а также уровнем квалификации специалистов.

Существует три метода создания управляющих программ для станков с ЧПУ [1]:

1) Ручное программирование.

2) Программирование на пульте ЧПУ.

3) Программирование при помощи CAD/CAMсистемы.

В настоящее время, “ручное” программирование, состоит в том, что технолог по заданному операционному технологическому процессу рассчитывает траекторию перемещения инструмента. Отсчет координат происходит от нулевой точки (абсолютные координаты) или в приращениях (относительные координаты). Положение всех опорных точек траектории перемещения инструмента определяется в координатах X, Z рабочего пространства станка. А затем на основании полученных опорных точек пишется управляющая программа на языке ISO 7 бит или на языке G и М кодов.

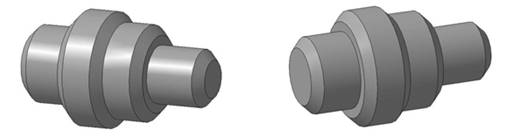

Авторами предлагается рассмотреть пример «ручного» программирования на примере детали типа Вал. Вал — одна из основных деталей почти всех машин и механизмов; вращающаяся (обычно в подшипниках) деталь машины, передающая вращающий момент. По конструкции различают различные валы: прямые (гладкие, ступенчатые, шлицевые), коленчатые, гибкие валы идр [2]. Кроме этого стоит отметить, что вал — геометрическое тело цилиндрической формы, которое в виду своих конструктивных особенностей, может передавать движение другим частям механизма и имеет наружные поверхности симметричные относительно оси вращения, а также торцы (рис. 1).

Рис. 1. Модель ступенчатого вала

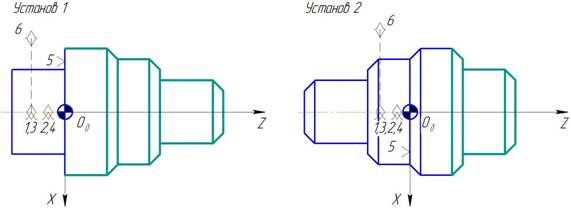

За начало системы координат детали (заготовки) принимают базовые поверхности (или оси) заготовки (детали). Как правило, принимается точка пересечения базового торца с линией, проходящей через ось. При определении координат опорных точек тел вращения учитывают ориентацию детали на станке относительно заданного ее расположения на чертеже. Если предусматривается несколько установов, то таблицы координат опорных точек составляются для каждого установа (рис. 2).

а) б)

Рис. 2. Эскиз обработки вала: Установ 1 (а) и Установ 2 (б)

В статье [3] авторами описывается разработанное программное обеспечение, состоящее из двух программ для проверки опорных точек, в абсолютных и относительных системах координат, и отрисовки контура детали с целью контроля для последующего написания управляющей программы ЧПУ, в которых используются следующие допущения:

- обработка ведется только по двум осям;

- отрисовка детали начинается в начале координат;

- инструмент движется только по прямой.

При отрисовки ступенчатого вала необходимо учитывать особенности:

- вал симметричен относительно оси z;

- по оси у отсутствует изменение формы.

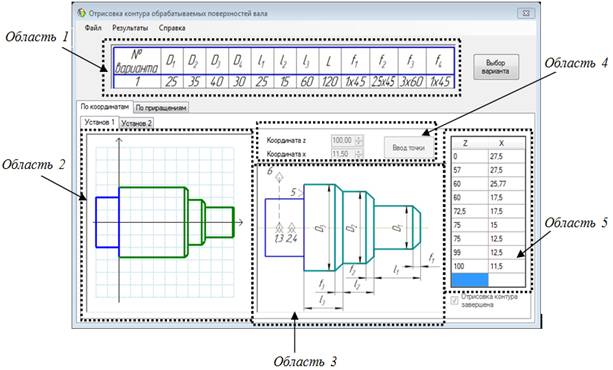

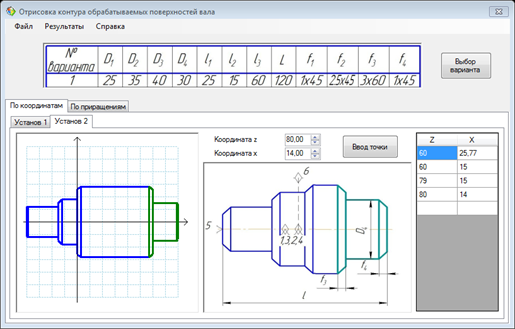

Для визуализации отрисовки контура поверхностей вала было разработано программное обеспечение «Отрисовка контура обрабатываемых поверхностей вала» для контроля опорных точек в абсолютных (рис. 3, 4) и относительных системах координат для последующего написания управляющей программы ЧПУ по установам.

а)

б)

Рис. 3. Пример работы программы в абсолютной системе координат: а — Установ 1, б — Установ 2

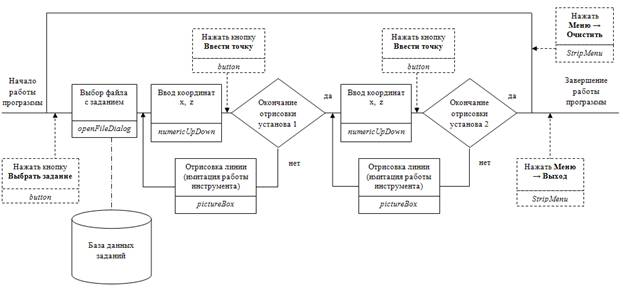

Алгоритм с используемыми в программе компонентами представлен в виде диаграммы перехода фокуса управления (рис. 4). Работа программы начинается с выбора задания из базы данных заданий, которые представляют собой отдельные файлы формата jpg или другого графического формата, отображаемые в области 1 (рис. 3а). После выбора варианта заданий необходимо начать отрисовку заданной детали в Установе 1 по чертежу (область 3, рис. 3а) с заданными размерами (область 1, рис. 3а) для этого вводятся координаты х и z в область 4 (рис. 3а). Для отрисовки вала необходимо последовательно вводить координаты точек верхней плоскости, так как нижний контур будет отрисовываться симметрично верхнему. Сразу после ввода точки на рисунке (область 2, рис. 3а) отрисовывается соответствующий отрезок с задержкой по времени (имитируется работа инструмента) и заполняется таблица координат (область 5, рис. 3а). После окончания отрисовки Установа 1 становится активнойзакладка Установа 2. Отрисованный контур вала при Установе 1 зеркально отображается относительно оси х. Аналогично происходит отрисовка Установа 2. Алгоритм разработанной программы реализован в интегрированной среде разработки Microsoft Visual Studio (язык C# 2010 Express).

Рис. 4. Диаграмма переходов фокуса управления

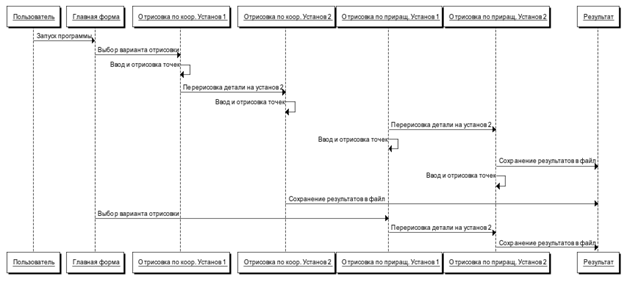

Рассмотрим диаграмму последовательности временной упорядоченности между объектами программы (рис. 5), которые расположены вдоль оси х по следующему принципу: инициирующий взаимодействие объект размещают слева, а остальные — правее (тем дальше, чем более подчиненным является объект). Затем вдоль оси у размещаются сообщения (действия), которые объекты программы принимают и посылают друг другу, причем более поздние сообщения оказываются ниже предшествующих.

Рис. 5. Диаграмма последовательности временной упорядоченности между объектами программы

Разработанная программа «Отрисовка контура обрабатываемых поверхностей вала» является начальным этапом «ручного» программирования. В дальнейшем, планируется создать программу-эмулятор работы устройства числового программного управления (УЧПУ), работающего в абсолютной и относительной системах координат, с возможностью ввода управляющей программы на языке G — функций.

Литература:

1. http://чпу-станки.рф/cnc.html

2. Клепиков В. В., Бодров А. Н. Технология машиностроения: учебник. — М.: ФОРУМ: ИНФРА-М, 2004. 860 с.: ил. (Серия «Профессиональное образование»).

3. Гягяева А. Г., Сорокина Л. А., Кожанова Е. Р. Автоматизация отрисовки контура детали для подготовки управляющих программ для ЧПУ // Молодой ученый. — 2013. — № 12. С. 115–117.