Одним из основных методов повышения надежности и долговечности ответственных судовых деталей является цементация. Основными параметрами, определяющими упрочнение, являются глубина упрочненного слоя, величина твердости и остаточных напряжений и их распределение по сечению детали. На практике существуют разнообразные мнения о их влиянии на циклическую прочность деталей. Поэтому целью работы является выявление влияния каждого параметра упрочнения на сопротивление усталости цементуемых деталей.

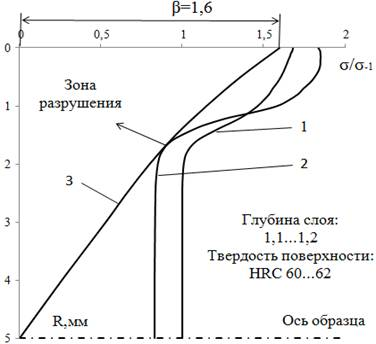

Рис. 1. Схема определения эффекта упрочнения образцов диаметра 10 мм при цементации: 1- эпюра твердости и пределов выносливости без учета влияния остаточных напряжений; 2- эпюра предельных амплитуд напряжений с учетом влияния остаточных напряжений; 3- эпюра предельных рабочих напряжений (эпюры выражены в относительных единицах по отношению к соответствующим свойствам в сердцевине)

Объектом исследования является круглые образцы диаметра 10 мм с выточками, изготовленные из высококачественной стали 12ХН3А. Для изучения влияния глубины слоя образцы цементуются на различную глубину в диапазоне 0,4…1,6 мм, твердость поверхности которых является постоянной и составляет HRC 60…62. Изучение влияния твердости поверхности проведено на образцах, цементуемых на постоянную глубину 1,1…1,2 мм, твердость поверхности которых находится в диапазоне HRC 55…63. Как известно, остаточные напряжения являются не контролируемыми, то в технологическом процессе их влияние на предел выносливости не исследовалось.

Для исследования использована теория, предложенная профессором В. П. Когаевым, и основанная на анализе взаимного расположения эпюр изменения по сечению деталей твердости, остаточных и рабочих изгибных напряжений [1, с.124]. Пример схемы определения эффекта упрочнения приведен на рисунке 1.

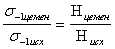

Для определения распределения микротвердости по сечению образца были изготовлены микрошлифы. Микротвердость измерена на микротвердомере ПМТ-3 при нагрузке 100г с шагом 0,05мм и затем — 0,1мм. В качестве основной схемы измерения принята схема 3х3, согласно которой на каждой глубине наносятся три повторные отпечатка, каждый из которых измеряется три раза. Выбор этой схемы обусловливает уменьшению случайных ошибок. В работе Г. О. Нейля [2, с.68] кривые распределения пределов выносливости (без учета влияния остаточных напряжений) построены по кривым распределения твердости в предположении, что  , где

, где  соответственно предел выносливости и микротвердость образца, подвергнутого цементации;

соответственно предел выносливости и микротвердость образца, подвергнутого цементации;  тоже, для образца из исходного металла.

тоже, для образца из исходного металла.

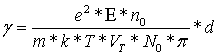

Для определения распределения остаточных напряжений использован прибор СИТОН. Принцип работы прибора основан на корреляции между интегральными электрическими и механическими характеристиками металлов и сплавов (формула 1):

, (1)

, (1)

где: e — заряд электрона, Кл;

m — масса покоя электрона, кг;

n0 — число электронов проводимости в единице объема;

Е — напряженность поля, В/м;

k — постоянная Больцмана, Дж/К;

Т — абсолютная температура, К;

VT — скорость теплового движения электронов, м/c;

N0 — число атомов в единице объема;

d — период кристаллической решетки, м.

Под действием изменения механических напряжений Δσ изменяется период решетки металла на величину Δd. В зоне упругих деформаций это изменение можно считать пропорциональным механическому напряжению. В соответствии с (1) изменение электропроводности Δγ также пропорциональны средним механическим напряжениям Δσ по формуле:

, (2)

где: Kσ — экспериментально определяемый коэффициент, характеризующий свойства материала.

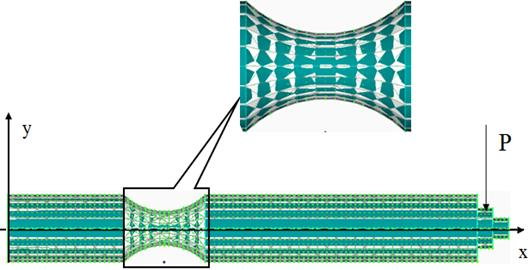

Изгибные рабочие напряжения определены методом конечных элементов по программе FEMAP. Схема расчета изгибных напряжений в опасном сечении образца показана на рисунке 2.

Рис. 2. Схема расчета изгибных напряжений в опасном сечении образца диаметра 10 мм.

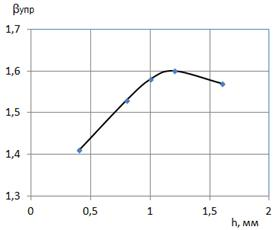

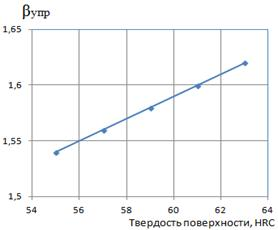

В результате построены кривые зависимости эффекта упрочнения от глубины и твердости поверхности (рисунки 3 и 4).

В результате исследования сделаны следующие выводы:

- эффект упрочнения повышается при увеличении глубины слоя до 1…1,2 мм (отношение к радиусу образца h/R =0,2…0,24), дальнейшее увеличение приводит к его снижению.

- эффект упрочнения увеличивается прямолинейно пропорционально увеличению твердости. Однако при этом повышается хрупкость материала, поэтому величина твердости поверхности должна быть ограничена и равна HRC 60…62.

Рис. 3. Зависимость эффекта упрочения от глубины слоя

Рис. 4. Зависимость эффекта упрочнения от твердости поверхности

Результаты исследования могут быть использованы при разработке технологического процесса изготовления цементуемых деталей.

Литература:

1. Когаев В. П. Расчеты на прочность при напряжениях, переменных во времени. -М.: Машиностроение, 1977г.-232с.

2. Марковец М. П. Определение механических свойств металлов по твердости. –М.: Машиностроение, 1979г.-191с.