Предложена методология организации статистического приемочного контроля окрашенной поверхности строительных изделий и конструкций по количественному признаку.

Ресурсосбережение непосредственно связано с повышением качества продукции и как следствие с повышением срока служба. Однако при прогнозировании стойкости защитно-декоративных покрытий зачастую фактический срок службы не соответствует прогнозируемому [1]. Одной из причин, на наш взгляд, такого несоответствия является отсутствие должного контроля за качеством окрашенной поверхности, особенно бетонной, штукатурной, которые обладают большей концентрацией дефектов на поверхности по сравнению с металлической [2].

При организации контроля качества лакокрасочных покрытий на бетонных, штукатурных поверхностей необходимо решить две важнейшие задачи:

- задание требований к показателям качества окрашенных поверхностей, отражающих специфику изделия;

- разработка методики контроля выполнения требований к показателям качества по всей контролируемой площади.

Известно, что качество покрытий определяется наличием или отсутствием тех или иных дефектов на отдельных участках поверхности. Сплошной контроль всей поверхности (связанный с подсчётом дефектов, определением блеска и цвета множества участков и пр.) представляется неэффективным в условиях массового изготовления из-за большой трудоёмкости и сложности установления критериев приёмки.

В связи с вышесказанным, предлагается методика статистического приёмочного контроля окрашенных поверхностей строительных изделий и узлов, основанная на контроле отдельных участков поверхности, число которых определяется расчётным значением объёма выборки [3].

Методика основана на определении средних и средних квадратических отклонений (СКО) количественных оценок различных показателей качества и, принимая во внимание нормальность распределения этих оценок, вычислении реального уровня дефектности (процента некачественной поверхности от общей площади) по каждому показателю [4].

В соответствии с нормативными документами (ГОСТ 9–407 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Метод оценки внешнего вида») качество окрашенной поверхности оценивается обобщенными количественными оценками декоративных АД и защитных АЗ свойств. Оценки АД и АЗ рассчитываются по показателям, характеризующим следующие свойства покрытий:

- изменение блеска;

- изменение цвета;

- грязеудержание;

- меление;

- растрескивание;

- отслаивание;

- выветривание;

- образование пузырей.

Для каждого показателя установлена шкала количественных оценок в зависимости от состояния покрытия.

Решение первой задачи организации контроля, поставленной выше, нами видится в установлении критических значений для количественных оценок каждого показателя и допустимого уровня дефектности площади покрытия по каждому показателю. Данные критерии устанавливаются исходя из предполагаемых условий эксплуатации и «статуса» строительного сооружения. Например: “Изменение цвета лакокрасочного покрытия панели должно характеризоваться баллом не выше 3-го по ГОСТ 9–407, что соответствует относительной количественной оценке не ниже 0,5. Процент несоответствующей площади поверхности по данному показателю не более 0,1 %”.

Под качественным участком поверхности будем понимать участок, соответствующий требованиям по всем заданным показателям. Следовательно, главным требованием, из которого устанавливаются все остальные, является требование к качеству окрашенной поверхности в целом, которое формулируется следующим образом: “Процент некачественной поверхности не должен превышать q %”. Свойства, которые характеризуют качество, должны оговариваться отдельно для каждого конкретного случая.

Таким образом решение задачи установления уровней дефектности для каждого отдельного свойства выглядит следующим образом.

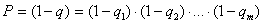

Допустим, качество окрашенной поверхности характеризуется m свойствами. Тогда вероятность того, что поверхность будет годной по всем показателям определяется как:

(1)

(1)

где: q1, q2, …,qm — доли некачественной поверхности по каждому свойству.

q — доля некачественной поверхности по всем свойствам.

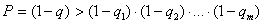

Выражение (1), соответствующее доли качественной поверхности по всем свойствам, при осуществлении контроля, очевидно, трансформируется в неравенство:

(2)

(2)

Неравенство (2) будет служить критерием при приёмке или отклонении созданной окрашенной поверхности.

Рассмотрим частный случай, при котором все свойства покрытия равнозначны, т. е. q1=q2=…=qm=q*. Тогда, решая неравенство (2), определим критические уровни несоответствий по каждому свойству:

(3)

(3)

Возможные решения неравенства (3) приведены в табл. 1

Таблица 1

Критические доли несоответствующей площади поверхности покрытия по отдельным свойствам (q*)

|

Число показателей качества m |

Установленная доля некачественной поверхности по всем свойствам (q) |

||

|

0,01 |

0,05 |

0,1 |

|

|

2 |

5,013´10–3 |

0,025 |

0,051 |

|

4 |

2,509´10–3 |

0,013 |

0,026 |

|

6 |

1,674´10–3 |

8,512´10–3 |

0,017 |

|

8 |

1,256´10–3 |

6,391´10–3 |

0,013 |

|

10 |

1,005´10–3 |

5,116´10–3 |

0,01 |

Установив, таким образом, требования к качеству покрытия по отдельным свойствам, перейдём к решению второй вышеотмеченной задачи, а именно к разработке методики контроля.

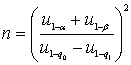

Руководствуясь заданными рисками производителя и потребителя a и b (допустимыми ошибками первого и второго рода), а также критическими уровнями несоответствий для качественного и некачественного покрытий (q0 и q), определяем необходимый объём выборки (число контролируемых участков поверхности) по формуле [4].

(4)

(4)

где:  ,

,  ,

,  ,

,  — квантили стандартного нормального распределения соответствующих уровней.

— квантили стандартного нормального распределения соответствующих уровней.

Осуществив случайным образом выборку из n участков окрашенной поверхности, определяем для каждого участка количественные оценки для заданных свойств. Далее вычисляем средние и СКО оценок по формулам:

, (5)

, (5)

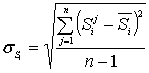

(6)

(6)

где: — количественная оценка i-го свойства на j-м участке;

— количественная оценка i-го свойства на j-м участке;

n — количество участков.

Результаты оценивания и вычислений сводим в табл. 2.

Таблица 2

Количественные оценки отдельных свойств покрытия

|

№ участка |

№ свойства |

||||

|

1 |

2 |

3 |

… |

m |

|

|

1 |

|

|

|

… |

|

|

2 |

|

|

|

… |

|

|

3 |

|

|

|

… |

|

|

… |

… |

… |

… |

… |

… |

|

n |

|

|

|

… |

|

|

|

|

|

|

||

|

|

|

|

|

||

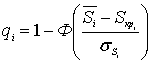

Далее для каждого свойства вычисляем реальный уровень дефектности покрытия по формуле

(7)

(7)

где: Sкрi — заданное критическое значение i-го свойства покрытия

Ф(х) — значение функции нормального стандартного распределения.

Определив реальные значения qi для свойств, сравниваем их с заданными в требованиях значениями и делаем вывод о качестве покрытия по отдельным свойствам.

Если же задано требование к качеству покрытия в целом (по всем свойствам), то по формуле (1) определяем значение q и также делаем вывод о приёмке или браковке покрытия.

Основными достоинствами предлагаемой методики, на наш взгляд, является относительно невысокая стоимость (n=5…15), объективность оценки, основанная на статистических правилах, возможность анализа качества покрытия по простиранию поверхности, регулирование технологических процессов окрашивания с помощью контрольных карт, а следовательно предупреждение брака путем своевременного внесения корректировок технологии по данным контроля.

Также использование предлагаемой методики позволит накапливать ценный статистический материал, анализ которого позволит прогнозировать качество окрашенных бетонных и штукатурных поверхностей в условиях эксплуатации.

Литература:

1. Логанина В. И. Карпова О. В.,Шумилина М. К. К вопросу о прогнозировании срока службы покрытий/ Логанина В. И. Карпова О. В.,Шумилина М. К.// Известия вузов. Строительство.-1997. — N3. — С.

2. Логанина В. И. Макарова Л. В. Оценка влияния пористости подложки на трещиностойкость защитно-декоративных покрытий/. Логанина В. И. Макарова Л. В.// Известия Тульского госуниверситета.Серия «Строительные материалы, конструкции и сооружения. — 2003. — Вып.4 — С.184–187.

3. Логанина, В. И. Организация статистического приемочного контроля качества строительных изделий и конструкций/В. И. Логанина// Строительные материалы.- 2008. — № 8. — С.98–99

4. Саката Сиро, Практическое руководство по управлению качеством / Пер. с 4-го японского издания С. И. Мышкиной, под ред. В. И. Гостяева. — М.: Машиностроение, 1980. — 215 с.