Пищевая промышленность представляет собой совокупность отраслей промышленности, производящих пищевкусовые продукты. Сахарное производство относится к отрасли пищевой промышленности, но в отличие от других отраслей входящих в пищевую, характеризуется сложностью технологических процессов и используемого оборудования, а также большими энергозатратами на выработку сахара из сырья. В последние годы Россия существенно снизила производство сахара из сахарной свеклы, что привело к увеличению поставок зарубежного сырья тростникового сахара-сырца. В настоящее время из него вырабатывается около 60 % общего производства сахара [1]. Сахар-сырец поступает на отечественные сахарные заводы из различных стран. При этом содержание сахарозы в основной массе сахара-сырца составляет 96.98 %. Большая часть сахара-сырца поставляется из стран Латинской Америки, что в 2003 г. составило 86,7 % от всей его массы. Наибольшее количество сырца было импортировано из Бразилии (58 %), Кубы (17,4 %), Гватемалы (6,6 %) и около 13,3 % было завезено в Россию из Юго-Восточной Азии (Таиланд) [2]. Партии поставляемого сахара-сырца значительно отличаются по качеству, что оказывает существенное влияние на процесс его переработки [3…5].

Несмотря на меры, предпринимаемые на предприятиях про производству сахара, существующий на сегодняшний день уровень организации и учета издержек производства имеет существенные недостатки. Планирование затрат на основе научно и технически обоснованных норм ведется, как правило, только по основным материалам и заработной плате. По расходам на обслуживание производства и управление планирование осуществляется по уровням затрат предыдущего периода, при этом не всегда проводится глубокий предварительный контроль и анализ возможных резервов снижения расходов, учет потерь на производстве. Это существенно ослабляет значение плановых показателей в качестве контрольных параметров, позволяющих реально оценить сложившуюся ситуацию в формировании себестоимости продукции.

В бухгалтерских отчетах как правило отсутствует анализ информации о затратах на качество по стадиям кругооборота средств, видам и функциям деятельности. Достаточно четко отражаются лишь прямые затраты на производство продукции. Что касается затрат на другие виды и функции деятельности, то они рассредоточены в различных бухгалтерских счетах. Таким образом, чрезвычайно осложняются задачи определения границ ответственности за издержки, что приводит к существенному ослаблению, а иногда и к невозможности контроля за деятельностью отдельных структурных подразделений, в частности служб и отделов предприятия, в области формирования затрат на качество.

Политика предприятия [6] должна изначально иметь целью высокое качество продукции. В повседневной деятельности предприятия постоянно возникают всевозможные проблемы, такие как, появление брака, неполадки в работе оборудования; увеличение времени от выпуска партии сахара до ее сбыта; наличие на складах продукции, лежащей «мертвым грузом», задержка сроков поставок исходного сырья и материалов и т. д., все эти проблемы ведут к затратам.

Затратами на качество являются расходы, связанные с установлением уровня качества, его достижением в процессе производства, контролем, оценкой и информацией о соответствии продукции требованиям качества, надежности и безопасности, а также расходы, связанные с выявлением потерь и брака на предприятии.

Данные о затратах на качество не дают руководству предприятия достаточной информации, необходимой для идентификации критических областей, требующих внимания.

Эффективный метод определения затрат на качество — сравнение их с другими затратами, на которые регулярно составляются отчеты на предприятии.

Исследуя несколько видов продукции для определения приоритетов в использовании ресурсов следует учитывать себестоимость и производственное количество продукции каждого вида.

Важно, чтобы продукция каждого типа была отдельно зарегистрирована и проранжирована в порядке возрастания соответствующих полных издержек вследствие возникновения отказов.

Сравнение статей затрат на качество может выявить несоответствие между затратами на контроль и эффективностью контроля. Для предупреждения возникновения таких несоответствий необходимо проводить работы по повышению качества продукции и снижения дефектов.

Применение метода Парето [7…9] для отделения «жизненно важного» от «тривиального» позволяет определить самый высокий вклад какой-либо статьи затрат в любую совокупность данных.

Выход сахара при переработке сахара-сырца существенным образом зависит от величины потерь.

Основными видами потерь сахара являются:

- потери сахара при хранении сахара-сырца;

- потери сахара в производстве;

- потери сахара в мелассе.

Величина потерь сахара при хранении и транспортировки зависит от продолжительности, сезона, условий хранения, используемой техники и т. д.

Потери сахара на производстве определяют как разницу между количеством сахарозы, поступающий на завод в сырье, и количеством сахарозы в выработанном сахаре и мелассе.

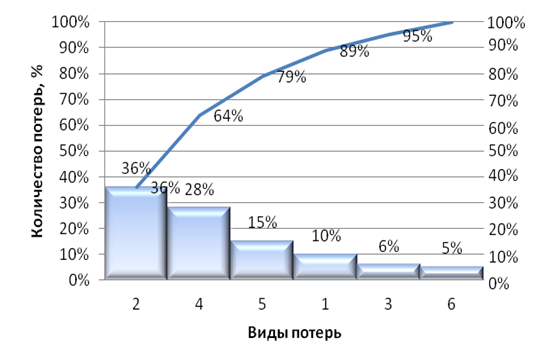

С помощью диаграммы Парето можно определить виды потерь на предприятии и оценить степень их значимости. Виды потерь при производстве представлены на рис. 1.

Рис. 1. Виды потерь при производстве: 1 — потери при несоблюдении технологии; 2 — потери при дозировании компонентов; 3 — потери при получении раствора; 4 — потери при хранении; 5- прочие потери

Из рис. 1 видно, что на первые три вида потерь: точность дозирования всех компонентов, качество раствора поступающего с предыдущего этапа и соблюдение технологии, необходимо обратить особое внимание.

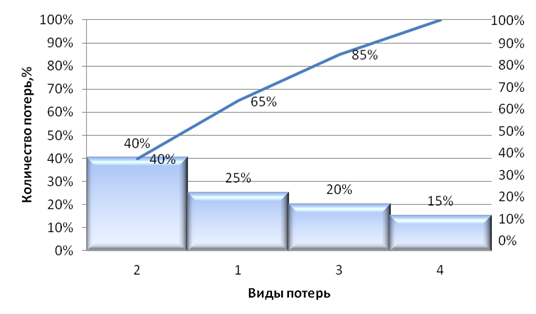

Анализ данных, представленных на рис. 2, позволяет сделать вывод, что устранение или минимизация таких видов потерь, как изнашиваемость оборудования и условия эксплуатации, позволит значительно уменьшить затраты на качество.

Рис. 2. Виды потерь сахара-песка из-за оборудования: 1 — потери из-за несовершенства типа оборудования; 2- потери за счет изношенности оборудования; 3 — потери из-за несовершенства контроля за оборудованием; 4 — потери из-за неправильной эксплуатации; 5 — потери за счет неправильно выбранных режимов; 6 — прочие причины.

Рис. 3. Виды потерь из-за применяемого сырья 1 — потери воды; 2- потери сахара-сырца; 3 — потери известняка; 4 — прочие потери.

Из диаграммы, представленной на рис. 3, видно, что на первые три вида потерь необходимо обратить пристальное внимание и вести их учет.

В производстве, т. е. при осуществлении технологического процесса, в главном корпусе завода потери составляют 1,0–1,1 %, т. е. около 25 % от общих потерь. Остальное количество (около 75 %) приходится на мелассу, в которой содержится примерно 2,5 % сахара к массе сахара-сырца.

Анализ полученных результатов свидетельствует, что наиболее значимыми видами потерь являются точность дозирования компонентов, качество раствора поступающего с предыдущего этапа, изнашиваемость оборудования и условия его эксплуатации, применяемое сырье. Необходимо отметить, что контроль потерь в сахарном производстве позволяет своевременно устранить причины, вызывающие их увеличение.

В зависимости от целей, задач анализ затрат на качество и возможностей получения необходимых для его осуществления данных аналитические методы существенно различаются. Влияет на это различие и прохождение продукцией определенного этапа деятельности предприятия, и ее место в цепочке и формирования затрат в конкретный момент.

Никакие рыночные цели организации не могут быть достигнуты, если его продукция не пользуется спросом. Поэтому вопросы, связанные с обеспечением качества, не могут рассматриваться в отрыве от экономической деятельности предприятия. Следовательно, с развитием конкуренции производителей появляется насущная необходимость тесной увязки затрат на качество с конечными результатами производственной деятельности, уровнем качества изделий, объемом продаж, прибылью, что позволяет эффективнее управлять предприятием и добиваться более высокой прибыли.

Затраты на качество должны быть выявлены, обработаны и представлены руководству подобно другим затратам. К сожалению, многие руководители не имеют возможности получать наглядную информацию об уровне затрат на качество просто потому, что в компании не системы для их сбора и анализа, хотя регистрация и подсчет затрат на качество — не сложная, уже отработанная процедура. Определенные один раз, они обеспечат руководство дополнительным мощным инструментом управления.

Литература:

1. Картель Н. Т., Купчик JI. A. Активные угли для обесцвечивания продуктов сахарорафинадного производства. Сахарная промышленность. [Текст]. — 1998. — № 5.6. — С. 20.22.

2. Смольянинов В. В., Громковский А. И., Неклюдова H. H. Сравнительная оценка активных порошкобразных углей. Сахарная промышленность. [Текст]. — 1986.-№ 7.-С. 25.27.

3. Бугаенко И. Ф., Чернышева H. A. Технология производства сахара из сырца. [Текст]. — М.: Союзроссахар, 2002. — 291 с.

4. Егорова М. И. Тростниковый сахар-сырец: особенности переработки. Сахар. [Текст]. — 2002. — № 1. — С. 43..44.

5. Мищук Р. Ц., Матюшко С. П., Прищепа В. И. К вопросу оценки качества сахара-сырца. Сахарная промышленность. [Текст]. — 1997. — № 6. — С. 19.21.

6. Логанина В. И., Федосеев А. А. Системы качества. Учебное пособие. [Текст]. — Пенза: Изд-во ПГУАС, 2006.-67с.

7. Кузьмин, А. М. Диаграмма Парето. Методы менеджмента качества. [Текст]. -2005.-№ 3.-С. 32

8. Михайлова М. Р., Поздеева Н. С. Диаграмма Парето: новые возможности// Методы менеджмента качества. [Текст]. — 2002.- № 9.- С. 36–39.

9. Нетес, В. А. Применение анализа Парето для повышения надежности// Методы менеджмента качества.-2002.-№ 11.-С. 35–39.