В настоящее время рынок складской недвижимости в Алтайском крае не в полной мере соответствует современным требованиям клиентов.

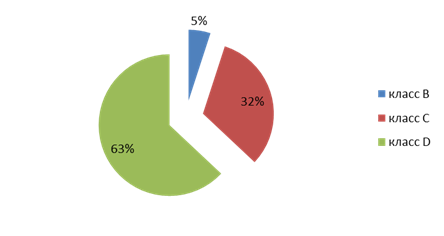

Рис. 1. Структура крытых складов

В основном это постройки, которые нуждаются в модернизации и которые можно отнести к крытым складским помещениям класса «С» (рис.1). Небольшую часть рынка занимают складские помещения класса «В», которые в основном построены под нужды крупных компаний (часть площадей из них сдается в аренду). Значительный процент складских помещений можно отнести к самому низкому классу «D». Складских помещений класса «А» на рынке не представлено. Также в регионе наблюдается дефицит складских помещений площадью более 2000 м2.

В ходе выполнения аналитических исследований, в которых предполагаемые места развития современных складских комплексов были представлены в двух вариантах: на территории станции Барнаул и на станции Алтайская, был сделан вывод, что сначала нужно развивать терминально-складскую базу на станции Барнаул, так как значительная часть клиентов сосредоточена по городу и на территории грузового двора станции имеется место под строительство небольшого современного складского комплекса. Кроме того, можно воспользоваться уже имеющимися транспортными развязками, примыкающими к территории грузового двора.

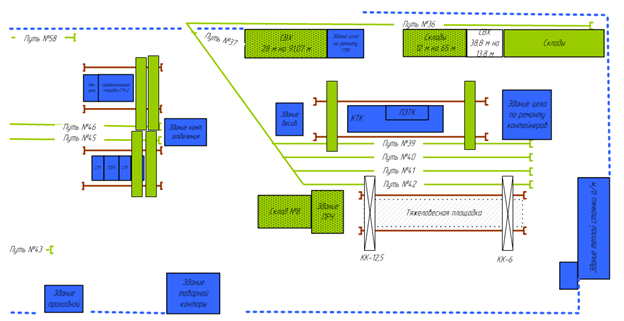

Предполагается, что строительство нового складского комплекса категории “А” будет осуществляться между путями № 36 и № 39 грузового двора станции (рис. 2), а складские и бытовые помещения, расположенные в данный момент на части занимаемой территории будут демонтированы. Путь № 36 является погрузо-выгрузочным, полезная длина составляет 323 м. Площадь нового складского комплекса предположительно составит 2080 м2, длина 130 м, ширина 16 м и высота 10 м.

Рис. 2. Схематический план грузового двора станции Барнаул

Складской комплекс будет иметь ворота по 3 для каждой стороны, что удовлетворяет требованиям указанным в международной классификации складских помещений (не менее одних ворот на каждые 700 м2 складской площади), ворота находятся в створе. Ширина автомобильной рампы составляет 1,7 м, ширина железнодорожной рампы составляет 3,2 м, их длины установлены по длине склада и составляют 130 м (рис. 3).

Рис. 3. План проектируемого складского комплекса

По ширине склада будут располагаться фронтальные паллетные стеллажи компании First Logistik сдвоенными рядами по 18 секций, ширина одной секции составляет 1,2 м, а длина 5,4 м, в высоту секции планируется выполнить в 5 ярусов, каждый ярус высотой 1,5 м. У торцевых стенок планируется разместить одинарные ряды стеллажей шириной 1,2 м. Между секциями стеллажей необходимо запроектировать проходы и проезды, шириной 3,65 м, которые в полной мере учитывают габариты средств механизации. С одной из торцевых стен склада предусматривается площадь для производственно-бытовых помещений размером 15x16 м. Между торцами стеллажей и фронтальными стенками склада проектируются проезды шириной 4,95 м. Емкость склада составит 1140 поддоно-мест, площадь — 228 поддоно-мест.

Для оборудования складского комплекса средствами механизации рассмотрено два варианта обслуживания. Первый вариант — обслуживание автомобилей, вагонов и склада одними и теме же средствами механизации — электропогрузчиками грузоподъемностью 2 т и высотой подъема 6400 мм, второй вариант — обслуживание в складской зоне производится самоходными штабелёрами грузоподъемностью 2 т и высотой подъема 6000 мм, а обслуживание на железнодорожной и автомобильной рампах производится электропогрузчиками грузоподъемностью 2 т и высотой подъема 3000 мм.

Для того чтобы определить необходимое количество электропогрузчиков по первому варианту обслуживания, составим технологический график их работы (рис. 4).

Рис. 4. Примерный график рабочего цикла электропогрузчика при переработке европоддонов

Время работы погрузчика определяется:

Траб = tраб — 1,5

где tраб — количество часов в смене, ч, tраб=8 ч;

1,5 — время на обед и прием-сдачу смены, ч.

Траб = 8–1,5 = 6,5 ч.

Электропогрузчик перерабатывает 1 европоддон за 2 мин 10 с, для того, чтобы переработать 400 европоддонов, ему потребуется 14 ч 24 мин. Исходя из того, что рабочее время электропогрузчика составляет 6,5 часов, потребуется 3 электропогрузчика.

Рассмотрим второй вариант. Поскольку в этом случае складской комплекс условно разделен на 3 зоны (складское помещение, автомобильная и железнодорожная рампы), то необходимо составить технологические графики работ средств механизации в этих зонах отдельно. Примерный график рабочего цикла электропогрузчика приведен на рис. 5.

Рис. 5. Примерный график рабочего цикла при переработке европоддонов на железнодорожной и автомобильной рампах

Электропогрузчик перерабатывает 1 европоддон за 1 мин 8 с, для того, чтобы переработать 400 европоддонов, ему потребуется 7 ч 32 мин. Исходя из того, что рабочее время элетропогрузчика составляет 6,5 часов, потребуется 2 электропогрузчика по одному на каждой из рамп.

Примерный график рабочего цикла самоходного штабелера приведен на рис. 6.

Штабелер перерабатывает 1 европоддон за 2 мин 36 с, для того, чтобы переработать 400 европоддонов, ему потребуется 17 ч 20 мин. Исходя из того, что рабочее время штабелера составляет 6,5 часов, потребуется 3 самоходных штабелера.

Произведен расчет приведенных расходов по первому и второму предлагаемым вариантам обслуживания. При расчете учитывалась закупочная стоимость средств механизации, фонд заработной платы водителей погрузчиков и штабелеров, амортизационные отчисления, расходы на ремонт и т. д.

Рис. 6. Примерный график рабочего цикла при переработке европоддонов самоходным штабелером

Приведенные расходы по первому варианту обслуживания составили 4390439,7 руб, по второму варианту — 6167117,7 руб.

При сравнении двух вариантов по приведенным расходам разница составляет 1776678 руб., следовательно, можно сделать вывод, что экономически целесообразно осуществлять обслуживание складского комплекса по первому варианту, т. е. тремя электрическими вилочными погрузчиками.

Литература:

1. Гаджинский, А. М. Логистика: учебник. — М.: Дашков и К°, 2010. — 410 с.

2. Концепция создания терминально-логистических центров на территории российской федерации. — М., 2012.

3. Резер С. М. Логистика экспедирования грузовых перевозок — М., 2002. — 472 с.

4. Романов В. А., Корнеев М. В. Разработка проекта транспортно-грузового комплекса: Методические указания к курсовому и дипломному проектированию по дисциплине «Транспортно-грузовые системы». — Новосибирск: Изд-во СГУПСа, 2008. — 48 с.