Изучена работа универсального стенда по обезвоживанию термолабильных культуральных жидкостей, исследованы основные технические и теплофизические характеристики, проведена оценка энергетических затрат. Показана эффективность использования роторно-дискового пленочного выпарного аппарата, при обезвоживании термолабильных материалов. Подобраны оптимальные режимы работы установки.

Ключевые слова: роторно-дисковый пленочный выпарной аппарат, обезвоживание, термолабильные материалы, тепломассообмен, метаноген.

На сегодняшний день концентрирование (обезвоживание) термолабильных микробиологических материалов является актуальной проблемой в микробиологической, пищевой, фармацевтической промышленности и ресурсоэнергосберегающих технологиях, таких как биогазовая технология переработки органических отходов. Не менее актуальной задачей является необходимость создания методов и подходов для концентрирования анаэробных микробиологических препаратов, то есть тех препаратов, которые теряют свою жизнеспособность при наличии кислорода. Концентрирования таких микробиологических препаратов является сложной задачей, поскольку в качестве теплоносителя невозможно использовать воздух, а также необходимо вести процесс в термолабильных условиях, то есть тогда, когда температура концентрируемого раствора, не превышает температуру мокрого термометра [1, 2, 3].

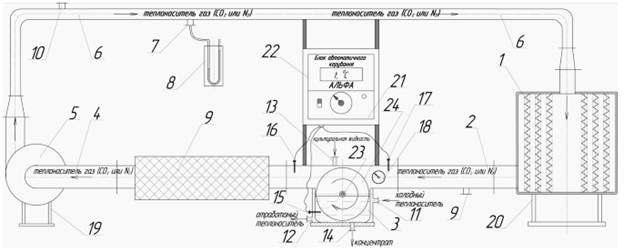

В ИТТФ НАН Украины предложена энергоэффективная установка для концентрирования анаэробных микроорганизмов метаногенов (рис. 1), основным аппаратом которой является роторно-дисковый пленочный выпарной аппарат (РДПВА) 3, который позволяет концентрировать микробиологические материалы в анаэробных, термолабильных условиях [4]. Устройство работает следующим образом: в объем РДПВА 3, через технологический штуцер 13 загружается культуральная жидкость, подлежащая концентрированию до определенного уровня, установленного регламентом. В калорифере 1 происходит подогрев рабочего теплоносителя (углекислый газ СО2 или N2). Вентилятор 5 приводит в движение рабочий теплоноситель, при этом происходит его циркуляция по контуру в объеме устройства.

Рис. 1. Схема универсального сушильного стенда по обезвоживанию термолабильных материалов

Роторно-дисковый пленочный выпарной аппарат (РДПВА) 3 на валу 23 имеет ряд дисков 24, частично погружены в культуральный раствор, который обезвоживается. Электро-привод 21 РДПВА 3 приводит во вращательное движение диски 24, расположенные на валу 23 и позволяет менять скорость их вращения в диапазоне от 0,25 до 5 об/сек. Диски 24 при вращении на своей поверхности выносят культуральную жидкость в зону контакта с теплоносителем, который продувается через объем РДПВА 3. Часть влаги испаряется с поверхности дисков 24 и вместе с теплоносителем движется по газопроводу 4 и попадает в патрон с силикагелем 9. В патроне с силикагелем 9 происходит поглощение паров влаги, и на выходе из патрона в газопровод 4 возвращается только рабочий теплоноситель, двигаясь благодаря напору создаваемому вентилятором 5, по системе газопроводов 6 вновь попадает в калорифер 1, в котором происходит его подогрев до заданной регламентом температуры (80 оС). Процесс повторяется циклически. После завершения процесса, готовый концентрат культуральной жидкости через технологический штуцер 14 сливается с РДПВА 3, после чего его корпус моется и подвергается надлежащей обработке для следующей загрузки. Патрон с силикагелем 9 снимается и просушивается, после чего устанавливается назад и устройство для обезвоживания анаэробных культуральных жидкостей снова готово к использованию. Во избежание перегрева концентрируемой жидкости (не более 40оС) корпус РДПВА 3 оснащен теплообменной рубашкой, в которую через технологические штуцера 11 и 12 подается и отводится охлаждающий теплоноситель. Также в корпусе РДПВА 3 установлены датчики температур (термометры сопротивления ТСМ 50) позиции 15, 16 и 17 с помощью которых блок автоматического управления АЛЬФА 22 контролирует температурные режимы в аппарате. Для изменения скорости потока теплоносителя и его напора (2 кПа), которые контролируется анемометром 18 и манометром 8, используется заслонка вентилятора 5.

В основу исследований была поставлена задача определение оптимальных режимов работы установки. Для этого были проведены исследования разгонных характеристик, его производительности по испаренной влаге и энергетическим затратам.

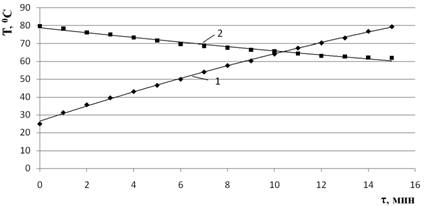

Анализ результатов разгонных характеристик универсального сушильного стенда по обезвоживанию термолабильных материалов показал, что выход на рабочий режим установка совершает при 3-х включенных секциях ТЕН за 15 минут (Рис. 2.1).

Рис. 2. Разгонные характеристики стенда

1 — при пуске стенда (1, 2, 3 секция ТЕН работает); 2–1 секция ТЕН работает

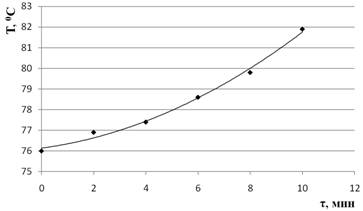

Рис. 3. Разгонные характеристики стенда

1, 2 секция ТЕН работает, 3 секция ТЕН отключена

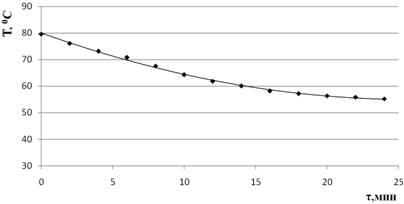

Рис. 4. Разгонные характеристики стенда

1, 2, 3 секция ТЕН отключена

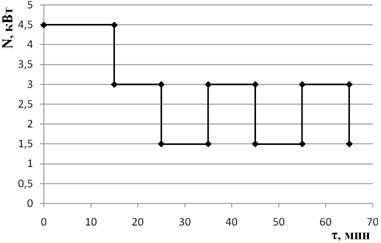

Исследуя разнообразные режимы работы установки, был определен оптимальный рабочий режим, при котором после выхода на режим блок автоматического управления производит отключение 2-х секций ТЕН (Рис 2.2) при этом температура рабочего теплоносителя плавно снижается. Через 10 минут автоматика включает дополнительную секцию ТЕН, которая работает 10 минут и выравнивает температуру теплоносителя до заданной регламентом. Далее процесс повторяется циклично. Исходя из этих данных была построена диаграмма потребляемой электрической мощности ТЕН (Рис 6.).

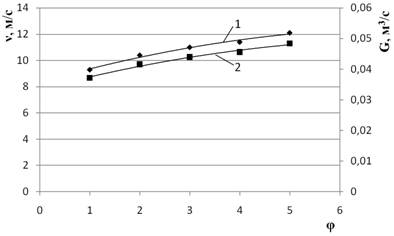

Рис. 5. Характеристики потока теплоносителя.

1– скорость потока теплоносителя в трубопроводе, м/c;

2 — расход теплоносителя в трубопроводе

Скорость потока теплоносителя по полученным данным колеблется в пределах от 9,3 до 12,5 м/с, при этом объемный расход теплоносителя составил от 0,0372 до 0,0484 м3/с (Рис.5).

Рис. 6. Мощность затраченная на нагрев теплоносителя

Мощность универсального сушильного стенда по обезвоживанию термолабильных материалов состоит из мощности потребляемой секциями ТЕН (1,5 кВт каждая секция, причем средняя потребляемая мощность 3-х секций составляет 2,5 кВт, Рис 6.), мощности вентилятора (3 кВт) и мощности привода РДПВА (0,1 кВт). Исследование режимов работы стенда, показало, что максимальная потребляемая мощность составляет 5,5 кВт, при этом в оптимальном режиме она не превышает 5 кВт.

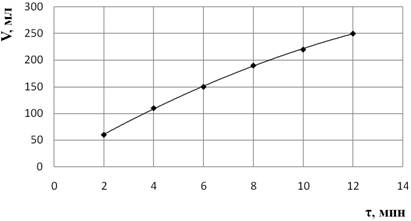

Рис. 7. Производительность установки по количеству испаренной влаги

Проведенные исследования показали, что при температуре теплоносителя 80оС, температуре концентрируемого раствора 30–35 оС раствора и скорости потока теплоносителя 10–12 м/с, при площади поверхности тепломассообмена 0,44 м2, количество испаренной влаги в единицу времени составляет (Рис. 7): 1150 мл/час, а количество затраченной тепловой энергии на испарение равно 16200 кДж (3869 ккал).

Выводы:

1. Показана эффективность использования универсального стенда по обезвоживанию термолабильных культуральных жидкостей, исследованы основные технические и теплофизические характеристики, проведена оценка энергетических затрат.

2. Подобраны оптимальные режимы работы установки: температура концентрируемого раствора 30–35оС, температура теплоносителя 80оС, скорости потока теплоносителя 10–12 м/с, количество испаренной влаги в единицу времени 1150 мл/час, площадь поверхности тепломассообмена 0,44 м2, Скорость потока теплоносителя от 9,3 до 12,5 м/с, объемный расход теплоносителя составил от 0,0372 до 0,0484 м3/с, потребляемая мощность составляет 5 кВт, количество тепловой энергии на 1 кг упаренной влаги 15000 кДж (3580 ккал).

Литература:

1. Барбара Эдер Биогазовые установки. Практическое пособие [Текст] / Барбара Эдер, Хайнц Шульц // Мюнхен, 1996. — 168.

2. Бекер М. Е. Обезвоживание микробной биомассы. Рига, Зинатне, 1967. — 361 с.

3. Куц П. С. О некоторых закономерностях тепломассообмена при сушке бактериальных препаратов [Текст] / П. С. Куц, Э. Г. Тутова // Тепломассообмен — 1981. № 7. — c. 418–425.

4. Ободович О. М. Дослідження процесу зневоднення мікробіологічних матеріалів в роторно-плівковому випарному апараті [Текст] / О. М. Ободович, С. І. Костик // Восточно-европейский журнал передовых технологий — 2013, т. 66. № 6. — с. 36–39.