Технология бестраншейной прокладки трубопроводов подразумевает подводку различного рода коммуникаций к тем или иным объектам в обход перекапыванию территорий. Это позволяет исключить расходы на восстановление прилегающих территорий, а так же сократить сроки проведения работ. Основным принципом, на котором базируются бестраншейные технологии, является сквозное прохождение через пласты почвы в любом направлении. Методы бестраншейной прокладки подразумевают применение определенной техники, агрегатов, работающих за счет энергии сжатого воздуха. Особенно актуальны такие методы для городской черты, для секторов, с хорошо развитой инфраструктурой. Там, где уже организованны дороги, уложен асфальт, а так же на поверхности имеется множество построек различного рода, вскрывать поверхностные слои и рыть траншеи просто нецелесообразно. Именно поэтому прокладка бестраншейным способом так распространена сегодня.

Прокладка трубопроводов бестраншейным способом может осуществляться следующими способами:

- проколом грунта;

- горизонтально направленное бурение;

- способом металлического футляра (микротоннирование).

Выбор способа обусловлен природными и прочими условиями, такими, как плотность грунта и состав почвы, дальность коммуникаций, диаметр прокладываемых труб.

Прокол грунта производится с помощью специального пневматического пробойника с определенным для каждого вида грунта и прокола наконечником. Для производства работ нет необходимости в том, чтобы рыть большие траншеи, достаточно небольшого руста размером около двух-трех квадратных метров, в который будет погружена установка. Прокол может осуществляться на длину до 20–25 метров с наибольшей точностью и эффективностью, так как управление направлением его во время движения пробойника — невозможно. В случае если нужно пройти более 30 метров, наиболее актуальным будет метод горизонтального прокола с помощью бурильной машины, так как в этом случае можно наиболее точно пройти намеченное расстояние.

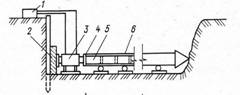

Рис. 1. Схема выполнения прокола: 1 — масляный насос, 2 — опорная конструкция, 3 — гидравлический домкрат, 4 — нажимная плита, 5 — шомпол, 6 — труба

Прокол грунта, в сравнении с траншейной прокладкой, может показаться изначально более дорогостоящей процедурой. Однако это не совсем так. К примеру, есть ситуация, в которой необходимо подвести к строящемуся зданию воду, источник которой лежит в пятидесяти метрах. Однако между зданием и источником воды пролегает городская автодорога. Траншейный метод укладки труб подразумевает вскрытие дорожного полотна, приостановку дорожного движения по шоссе, а так же дополнительные затраты на ремонт дороги в том месте, где осуществлялось ее вскрытие. Прокол методом ГНБ полностью исключает необходимость в таких дополнительных тратах и неудобствах, как приостановка движения и ремонт дорожного полотна. Это и позволяет сэкономить значительную сумму. Такой метод прокола позволяет так же значительно сэкономить на времени проведения работ. В итоге получается, что прокол грунта оказывается наиболее выгодным, экономичным и «гуманным» по отношению к ландшафту способом подводки коммуникаций бытового или промышленного назначения на любых территории.

Такой метод весьма актуален в местах, где коммуникации должны пролегать под уже построенными дорогами, путями железнодорожного сообщения. Любой метод земляного прокола позволяет справиться с поставленными задачами на порядок быстрее, а так же дает значительную экономию материальных средств.

Технология горизонтально — направленного бурения буквально за пятнадцать лет завоевала популярность во всем мире. Еще недавно она была инновацией, а теперь используется практически везде. Горизонтально-направленное бурение впервые было опробовано в 70-х годах прошлого века в Калифорнии и уже в 80-х годах появилось в Европе. Тогда оно называлось — «последовательно управляемый горизонтальный способ бурения с промывкой».

Первое в Европе горизонтально-направленное бурение было использовано в 1986 году для прокладки кабелей и трубопроводов. В 1987 году по методу ГНБ был совершен первый прокол под офисным зданием. В 1989 году была разработана первая ГНБ-установка, работающая с буровой жидкостью. В 1991 году началось производство больших машин ГНБ. В 1993 году разработана технология затягивания новой трубы в старую при помощи ГНБ с одновременной изоляцией межтрубного пространства. Успешно распространяясь по всему миру, метод, наконец, пришел и в Россию. В 1995 году произошло первое применение установок ГНБ в нашей стране. В настоящее время технология ГНБ завоевала настоящую популярность и с успехом используется по всей стране.

Конструкция установок ГНБ позволяет изменять направление бурения на всем протяжении пилотной скважины. Буровая коронка с гибкой буровой штангой может обходить подземные препятствия сверху, снизу и сбоку. Для изменения направления бурения штанга проталкивается без вращения, при прямолинейном бурении штанга проталкивается с одновременным вращением. Таким образом, буровая нитка изгибается по команде оператора установки. Специальный буровой раствор закачивается в скважину, образуя суспензию с размельченной породой, уменьшающую трение на буровой штанге и головке.

После проходки пилотной скважины устанавливается расширитель обратного действия, который протягивается с вращением, расширяя пилотную скважину. Одновременно протягивается трубопровод. Проходка выполняется с помощью установки ГНБ и включает следующие три этапа:

1. Устройство пилотной скважины. Буровая головка, которой выполняется бурение на этом этапе, снабжена навигационной системой, позволяющей задавать и контролировать направление бурения.

2. Расширение скважины до необходимого диаметра. Выполняется расширителем обратного действия, который проходит через пилотную скважину в сторону буровой установки и увеличивает ее.

3. Протягивание трубопровода. Установка затягивает трубу при обратном движении в направлении стартового котлована. Преимущества ГНБ перед традиционным траншейным методом неоспоримы. Буровые комплексы ГНБ, не нарушая покрытия, проходят все наземные и подземные препятствия: районы плотной жилой застройки, автотрассы, железнодорожное полотно, реки, дамбы, каналы, без нарушения режима их функционирования.

Способ продавливания футляра стального (микротоннелирование), заключается в следующем, пневмоударная машина располагается на стартовом лафете рабочего котлована. К машине через систему специальных насадок закрепляется стальная труба, которая забивается в грунт. После того как труба или её часть уже забита, машина отсоединяется, к уже забитой части футляра приваривается новая секция, и машина вновь прикрепляется уже к наращенной трубе, и все повторяется, пока стальной футляр не будет забит на всю требуемую длину. После того как труба забита, её очищают при помощи сжатого воздуха от того же компрессора. Стальные футляры небольшого диаметра (до 20 см) забиваются с закрытым концом и прочистки не требуют.

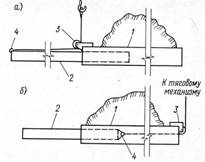

Рис. 2. Способы прокладки труб в футляре: а — проталкивание, б — протаскивание, 1 — футляр, 2 — рабочий трубопровод, 3 — устройство с блоком, 4 — захватное устройство

Преимущества метода прокладки коммуникаций в стальном футляре:

- возможен широкий диапазон диаметров прокладываемых футляров,

- для продавливания стальных футляров не требуется опорная стенка, рабочим котлованом может служить существующая траншея, это значительно сокращает сроки и стоимость подготовительных работ;

- малые габариты и небольшой вес оборудования позволяют прокладывать футляры из подвалов зданий, где невозможно использование грузоподъемной техники;

- забивание стальных футляров часто оказывается эффективнее других методов (а зачастую, единственно возможным) при работах в слабых грунтах и плывунах, при забивании трубы таким способом исключены провалы грунта при дальнейшей эксплуатации трубопровода;

- прокладка труб в стальном футляре защитит любые коммуникации от разрушительного воздействия окружающей среды.

Прокладка трубопроводов канализации в стальном футляре применяется при необходимости прохождения подземных коммуникаций под железными или автомобильными дорогами. В этом случае стальной футляр является защитным кожухом. Наибольшее распространение технология получила при устройстве самотечных канализаций, требующих четкого соблюдения прямых линий и углов уклона, в ненадежных грунтах и плывунах.

Бестраншейный способ прокладки труб определяется специалистами. Сначала производится геологическая разведка, специалисты определяют плотность грунта, наличие твердых пород и прочих примесей. Затем определяется дистанция, которую необходимо будет пройти. Уже после этого подбирается соответствующий метод.

Бестраншейные технологии прокладки труб исключают возможность просадки грунта, также они дают человеку возможность работать в таких местах, в которых ранее подвести коммуникации представлялось просто невозможным.

Установки для горизонтального направленного бурения несколько больших размеров, конечно, однако это не сравнится с тем количеством техники и людей, которые задействованы в организации траншей под коммуникации и трубопроводы различного типа.

Но все же главным плюсом является то, что бестраншейные технологии прокладки труб позволяют беспрепятственно проходить под дорогами, готовыми постройками, путями железнодорожного сообщения, небольшими водоемами и прочими преградами, с которыми можно было бы столкнуться на поверхности.

Литература:

1. Вильман Ю. А. Технология строительных процессов и возведение зданий. Современные прогрессивные методы: Учебное издание. — М.: Издательство Ассоциации строительных вузов, 2005 г. — 336 с.

2. Бреннер В. А. [и др.]. Щитовые проходческие комплексы. М.: Изд-во «Мир горной книги», 2009. 447 с.

3. Бондаренко И. С., Баранникова И. В. Анализ факторов, влияющих на выбор технологии строительства коммуникационного тоннеля // Горный информ.-аналит. бюл. Вып. № 10: Информатизация и управление-1. 2008. С. 124–129.

4. Ишин А. В., Корчак А. А. Анализ факторов, влияющих на эколого-экономическую эффективность использования подземного пространства реконструируемых городских территорий // Горный информ.-аналит. бюл. Вып. № 9. 2009. С. 165–170.