В настоящее время на производство теплообменного оборудования расходуется огромное количество легированных и цветных металлов. Поэтому, при проектировании и изготовлении современных теплообменников необходимо стремится к тому, чтобы они, выполняли свои основные функции, обладали высокой надежностью и при этом были компактными, а, следовательно, имели бы малую массу.

Таким образом, уменьшение массы и габаритов теплообменных аппаратов является актуальной проблемой. Интенсификация теплообмена является эффективным путем решения проблемы уменьшения массы и габаритных размеров теплообменных аппаратов и устройств. В настоящее время предложены и исследованы разнообразные методы интенсификации конвективного теплообмена в аппаратах энергетических установок [1].

Применительно к течению однофазных теплоносителей используются турбулизаторы потока на поверхности, шероховатые поверхности и поверхности, развитые за счет оребрения, закрутка потока спиральными ребрами, шнековыми устройствами, завихрителями, установленными на входе в канал, подмешивание к потоку жидкости газовых пузырей, а к потоку газа — твердых частиц или капель жидкости, вращение или вибрация поверхности теплообмена, пульсации теплоносителя, воздействие на поток электростатических полей, отсос потока из пограничного слоя, струйные системы. Эффективность этих способов различна, в лучшем случае удается увеличить теплоотдачу в 2–3 раза, но для разных способов при существенно различных затратах энергии.

Одним из таких способов является применение турбулизаторов потока. Влияние турбулизаторов локального типа на гидродинамику однофазных теплоносителей достаточно хорошо изучено, а результаты этих исследований представлены в работе [2].

В связи с вышесказанным, актуальными задачами становятся разработка и исследования современных конструкций локальных турбулизаторов (ЛТ), которые с интенсификацией теплообмена могут существенно снизить темп образования солеотложений на теплообменивающих поверхностях кожухотрубчатых аппаратов.

Для проведения научно-исследовательских работ, в лабораторных условиях был разработан экспериментальный стенд для исследования процессов гидродинамики и теплообмена [3], где исследовалась гидродинамика потока воды и теплоотдача при различных режимах течения. Повышение турбулизации потока воды в трубке достигалась путем использования вновь разработанных авторами конструкций ЛТ [4].

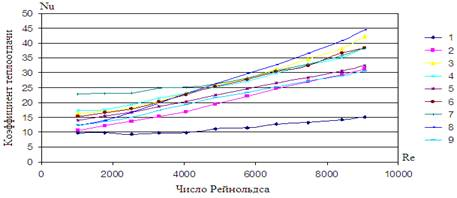

Рис.1. Зависимость коэффициента теплоотдачи от числа Рейнольдса. 1–гладкая металлическая трубка без ЛТ, 2–9-локальные турбулизаторы с различными конфигурациями.

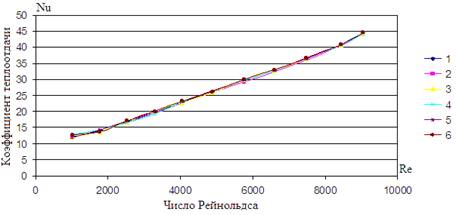

Рис.2. Изменение коэффициента теплоотдачи при различных шагах локальных турбулизаторов: 1–s=100 мм; 2–s=110 мм; 3–s=120 мм; 4–s=130 мм; 5–s=140 мм; 6–s=150 мм.

Результаты исследований гидродинамики потока воды в трубке с использованием разработанных ЛТ показали, что главным фактором, влияющим на процесс является геометрическая форма, род материала пустотела, шаг крепления, а также упругость проволоки. Визуальное наблюдение показало, что энергия набегающего потока воды придает колебательное движение всем элементам ЛТ, при 2800 £ Re. Результаты исследований представлены на Рис.1. Эмпирические зависимости получены на основе формулы М. А. Михеева, справедливы в пределах 1000£Re£10000. Результаты исследований представлены на рис.1.

На основе проведенных экспериментов выбрана наивыгоднейшая конфигурация локального турбулизатора. Исследования проводились при различных шагах турбулизатора. Полученные результаты по гидродинамике представлены в виде графиков и представлены на рис.2.

Таким образом, используя разработанную конструкцию ЛТ в определенных условиях, можно достичь повышения турбулизации потока жидкости в трубках теплообменников с относительно небольшим увеличением гидравлического сопротивления канала.

На наш взгляд появляется перспектива использования данной конструкции ЛТ с целью интенсификации процесса теплообмена и снижения темпа образования отложений, т. к. колебательное движение ЛТ создает в объеме трубки подвижные вихревые течения. Кроме того, данная конструкция ЛТ проста в изготовлении, малозатратна и не требует замены действующего оборудования.

Литература:

1. Калинин Э. К., Дрейцер Г. А. Интенсификация теплообмена в каналах. М.: Машиностроение, 1990.

2. Ибрагимов У. Х., Бабаходжаев Р. П., Узаков Г. Н., Хамраев Т. Я., Боймуродова Х. У. «Экспериментальное исследование процессов гидродинамики в трубках теплообменника при применении локальных трубулизаторов». Журнал Молодой учёный, № 3(50), 2013 г. стр. 56–58.

3. Ибрагимов У. Х., Бабаходжаев Р. П., Узаков Г. Н., Шомуратова С. М. «Экспериментальная установка для исследования процессов гидродинамики и теплообмена в трубках теплообменника». Журнал Молодой учёный, № 3(50), 2013 г. стр. 58–60.

4. Патент на изобретение по теме «Турбулизирующее устройство теплообменной трубы». Бабаходжаев Р. П., Мухиддинов Д. Н., Тохтохунов К. А., Ходжаев Б. А., Ибрагимов У. Х., Юсупов Б. В., Хужанов Р. А. Зарегистрирован в государственном реестре изобретений Республики Узбекистан, г. Ташкент 28.05.2012 г.