Одной из задач, стоящих при автоматизации любого технологического процесса, является нахождение математической зависимости между свойствами материала и основными технологическими параметрами процессов его получения. Это позволяет не только рассчитать свойства материала, но и решать математически задачу оптимизации [1,2]. Разработка математического описания процессов является необходимой предпосылкой и первым этапом создания автоматизированных систем управления технологическими процессами (АСУТП).

Наше исследование посвящено вопросу, который интересует как легкую, так и текстильную промышленность–нахождению зависимостей, позволяющих расчетным путем определить, каков будет комплекс физико–механических свойств импрегнированных волокнис–тых систем при тех или иных режимах обработки, т. е. каковы должны быть состав пропитанной основы, условия пропитки и пленко-образования для обеспечения заданных свойств.

В качестве объекта исследования была взята нетканая волокнистая основа, пропитанная раствором полимера. Пленкообразование раствора полимера осуществлялось методом конденсационного структурообразования (контакта системы волокнистая основа — раствор полимера с нерастворителем).

При экспериментальном исследовании по определению функциональных связей свойств готового материала с технологическими переменными процессов пропитки и пленкообразования были приняты следующие допущения:

входные параметры в пропиточную ванну определены свойствами волокнистой системы, которые оценивались комплексным показателем –удельной плотностью ( , г/см3), которая изменялась случайным образом в пределах 0,191–0,199 г/см3. На данном этапе исследования варьировать этим показателем на необходимых уровнях не представлялось возможным и поэтому приняли считать его постоянным. Грубость такого допущения была уменьшена специальным подбором более стабильных по своим свойствам образцов волокнистой системы;

, г/см3), которая изменялась случайным образом в пределах 0,191–0,199 г/см3. На данном этапе исследования варьировать этим показателем на необходимых уровнях не представлялось возможным и поэтому приняли считать его постоянным. Грубость такого допущения была уменьшена специальным подбором более стабильных по своим свойствам образцов волокнистой системы;

последующая обработка импрегнированных волокнистых систем проводилась при одних и тех же режимах для каждого опыта.

Принятые допущения дают основания считать, что свойства готового материала зависят только от режимов процессов пропитки и пленкообразования.

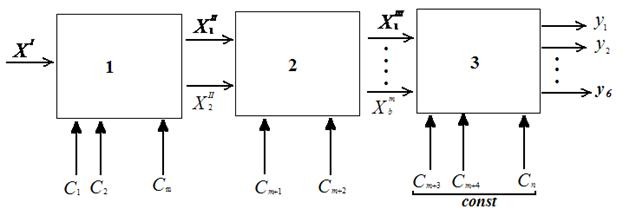

Рис. 1. Cхема процесса импрегнирования: 1–пропитка; 2–пленкаобразование; 3–оканчательная обработка

Предшествующие исследования и анализ реального производственного процесса позволили выбрать для изучения влияния условий пропитки и пленкообразования связующего в волокнистой системе на свойства готового материала следующие основные с точки зрения значимости факторы: абсолютное приращение удельной плот–ности после пропитки и отжима Z1 г/см3, концентрацию пропиточного раствора Z4 %. Оба эти параметра изменялись и являлись входными в осадительную ванну.

Управляющими параметрами при пленкообразовании являются: состав нерастворителя полимера–содержание диметилформамида (ДМФА) в смеси с водой Z2 % и температурный режим Z3 °С.

Схема исследуемых процессов представлена на рисунке, где обозначения имеют следующий смысл:

XI — входной параметр, комплексно характеризующий свойство волок-нистой системы, т. е.  ;

;

С1,...,Сm — управляющие параметры процесса пропитки (вязкость, величина давления и линейная скорость при отжиме варьировались);

,

, –выходные параметры объекта пропитки: соответственно абсолютное приращение удельной плотности и концентрация раствора полимера;

–выходные параметры объекта пропитки: соответственно абсолютное приращение удельной плотности и концентрация раствора полимера;

Сm+1, Сm+2 — управляющие параметры процесса пленкообразования: соответственно концентрация ДМФА в осадительной ванне и температура cмеси;

– выходные параметры импрегнированной волокнистой системы после процесса пленкообразования; они же и входные параметры в последующие объекты (не контролировались);

Сm+3,...,Сn–управляющие параметры последующих процессов обработки (поддерживались постоянными);

y1, y2 — выходные показатели, характеризующие свойства готовой продукции соответственно: паропроницаемость в мг/(см2·ч), жесткость в Н, масса 1 м2 в г, прочность при разрыве в Н, относительное удлинение в %, сопротивление истиранию в г/(кВт·ч).

Для получения математических выражений, функционально связывающих качество готового продукта с режимами пропитки и пленкообразования, были поставлены опыты по матрице, представляющей собой композиционный ротатабельный униформ-план полного факторного эксперимента. Число опытов в матрице планирования равнялось 2k+2к+п0=31, где к–количество исследуемых факторов, п0 — количество опытов в центре плана. Натуральные (Zi, i= 1,...,4) и кодированные (Xi,j) значения факторов приведены в таблице.

|

Хij |

Z1 |

Z2 |

Z3 |

Z4 |

|

2 |

0,9 |

40 |

60 |

15 |

|

1 |

0,8 |

30 |

50 |

12,5 |

|

0 |

0,7 |

20 |

40 |

10 |

|

-1 |

0,6 |

10 |

30 |

7,5 |

|

-2 |

0,5 |

0 |

20 |

5 |

Перед экспериментальными исследованиями была проведена предварительная подготовка образцов. Необходимый абсолютный привес при заданной концентрации раствора полимера получали изменением давления при отжиме после пропитки. Требуемое значение давления рассчитывали по интерполяционной модели [3], а после отжима проводили дополнительный контроль образцов взвешиванием. В процессе пленкообразования осуществлялось перемешивание смеси в осадительной ванне с помощью магнитной мешалки. После завершения процесса пленкообразования (необходимая продолжительность процесса определялась по ранее полученной интерполяционной модели) из системы удалялся растворитель вымыванием его водой до содержания ДМФА в полуфабрикате не более 0,001 % по отношению к полимеру. Затем полуфабрикат высушивался при 110°С и шпальтовался до толщины, равной 1 0,05 мм.

0,05 мм.

Учитывая трудоемкость проведения эксперимента, опыты дублировались только в центре плана, что для композиционных ротатабельных планов принципиально возможно. Последовательность расчетов по оценке адекватности уравнения в случае постановки параллельных экспериментов только в центре плана дана в работе [4].

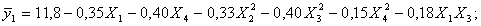

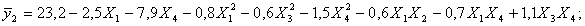

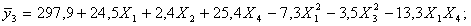

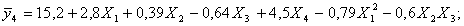

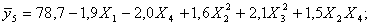

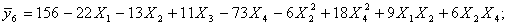

После выполнения соответствующих расчетов на ЭВМ коэффициентов интерполяционных моделей, оценки значимости этих коэффициентов и определения соответствия уравнений результатам экспериментальных данных были получены формулы, адекватно описывающие данные с 97 % доверительной вероятностью.

где Х1, Х2, Х3, Х4 – соответственно кодированные значения абсолютного приращения удельной плотности после пропитки, концентрации ДМФА и температуры раствора в пленкообразующей ванне, концентрации пропиточного раствора.

соответственно кодированные значения абсолютного приращения удельной плотности после пропитки, концентрации ДМФА и температуры раствора в пленкообразующей ванне, концентрации пропиточного раствора.

Полученные сквозные математические модели позволяют прогнозировать свойства импрегнированных волокнистых основ в достаточно широкой области исследуемого факторного пространства и по заранее выбранному критерию оптимизировать процессы пропитки и структурирования при заданных технологических ограничениях и технических условиях, предъявляемых к изделию.

Литература:

1. Кан Г. Э., Юха М. Р., Тихомиров В. Б. Оптимизация процесса вулканизации в производстве нетканых материалов. — «Текстильная промышленность», 1986, № 5, с. 43–45.

2. Сухарев А. Г., Тимохов А. В., Федоров В. В. Курс методов оптимизации: Учеб. пособие. Изд. 2-е. М.: Физматлит, 2005. с. 168–174.

3. Гартман Т. Н., Клушин Д. В. Основы компьютерного моделирования химико-технологических процессов: Учеб. пособие для вузов –М.: ИКЦ “Академкнига”, 2006. с. 216–223.

4. Математическая теория планирования эксперимента / под ред. С. М. Ермакова. –М.: Мир, 1973. с. 83–89.