В настоящее время во всех отраслях широкое распространение получили модифицированные полиуретановые материалы. В статье предложена полуавтоматическая технологическая линия для производства компонентов полиуретановых систем.

Ключевые слова: технология, полиэфир, модификатор, полиуретан, производство, напольное покрытие.

В настоящее время во всех отраслях постоянно наблюдается тенденция роста производства высококачественных материалов, комплектующих, деталей и узлов с применением прогрессивных полимерных материалов [1]. В частности постоянно увеличивается спектр применения полимерных защитных покрытий (Пк). Сочетание высокой стойкости к различным агрессивным средам (в том числе полярным органическим растворителям), термическим и механическим нагрузкам присуще, главным образом, полимерам на основе реактопластов. Однако достижение всего выше перечисленного в сочетании с экономической составляющей возможно путём комплексного модифицирования полимеров, позволяющего получать продукты с необходимыми целевыми свойствами путем варьирования количеством и типами компонентов-модификаторов [2].

В настоящий момент самое широкое распространение для данного типа Пк получили модифицированные полиуретановые материалы. При организации промышленного производства необходимо использование оборудования, серийно производимое на территории России. Как правило, процесс производства является закрытым с использованием комплекса автономных полуавтоматических агрегатов, сообщающихся между собой сетью герметичных трубопроводов.

На базе ПГУАС создано малое инновационное предприятие ООО «ПензСтройПолимер», на котором планируется создание полуавтоматической технологической линии закрытого типа для производства компонентов полиуретановых систем [2].

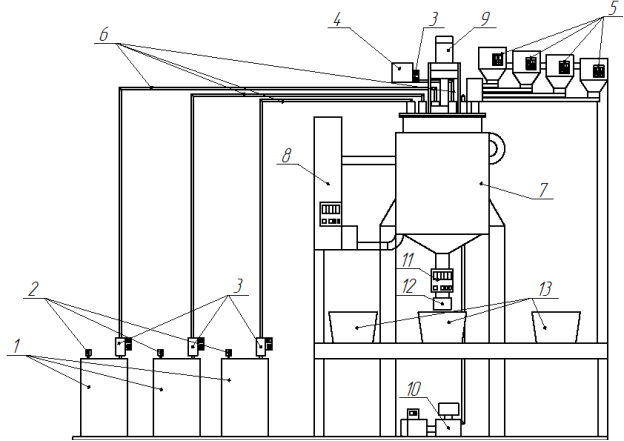

Разработанная технологическая линии представляет собой комплект полуавтоматических агрегатов серийно производимых для химической промышленности, связанных между собой герметичными трубопроводами, необходимыми насосными, дозирующими, клапанными и другими устройствами.

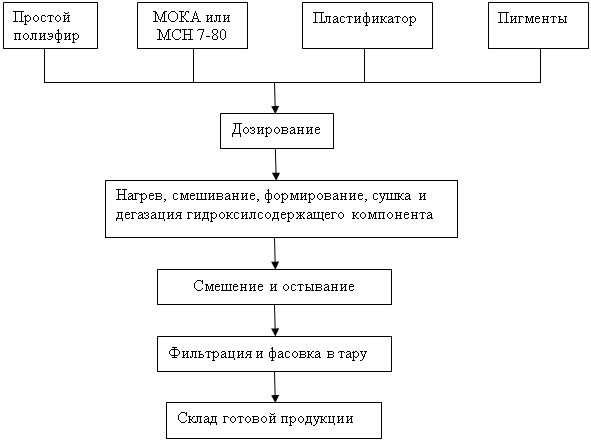

Технологический процесс получения гидроксилсодержащего компонента состоит из нескольких этапов. На первом этапе ёмкости с исходным сырьем, (металлические бочки простых полиэфиров и пластификатора ДБФ объемом 216,5 литра) производимым Российской химической промышленностью, фиксируются с подведением бочковых насос — дозаторов и установкой обратных клапанов оснащенных осушительными патронами. Пигменты, полиметилсилазан и 4,4'-метилен-бисортохлоранилин вводимый в небольших количествах, загружаются из транспортировочной тары (мешки 25 кг, стеклянные и полиэтиленовые емкости) в подающие бункеры.

На втором этапе по заданным операторам критериям происходит загрузка и дозирование в необходимых пропорциях исходных компонентов. Загрузка и дозирование осуществляется по герметичным трубопроводам полуавтоматическими насос — дозаторами для жидких и вязкообразных компонентов и шнековыми дозаторами для сыпучих пигментов и МОКА.

На следующем этапе при постоянном перемешивании с частотой вращения до 100 об/мин в смеситель-реакторе, оснащенным термостабилизирующим устройством, необходимым количеством загрузочных и отводных горловин, в том числе для подвода к вакуумной системе, с запирающими устройствами, идет нагрев, смешивание, формирование, сушка и дегазация гидроксилсодержащего компонента.

Последний этап заключается в фильтрации и проточном дозировании готового компонента в фасовочно-транспортировочную тару (металлические, полиэтиленовые и полипропиленовые емкости)

На рис. 1 и 2 представлены схема технологии и технологическая линия производства гидроксилсодержащего компонента.

Готовые защитные составы поставляется в комплекте в виде двух компонентов расфасованных в необходимых пропорциях:

А — пигментированный гидроксилсодержащий компонент (модифицированный полиэфир).

Б — отвердитель полиизоцианат (ПИЦ).

Маркировка материалов производится по ГОСТ 9980.4–2002.

Рис. 1. Технология производства гидроксилсодержащего компонента покрытия

Маркировка должна быть отчетливой и наноситься на каждую парную единицу и содержать:

- наименование и адрес предприятия-изготовителя;

- условное обозначение материала;

- массу нетто комплекта материала, кг;

- номер партии и дату изготовления;

- гарантийный срок хранения.

Транспортную маркировку материалов выполняют по ГОСТ 14192–96 с нанесением манипуляционных знаков для жидких компонентов: «Беречь от огня», «Верх», «Герметическая упаковка», для материалов — «Соблюдение интервала температур от +5°С до + 35°С».

При погрузочно-разгрузочных работах, связанных с транспортированием материалов, должны соблюдаться правила безопасности в соответствии с ГОСТ12.3.009–83. Материалы транспортируются и хранятся в закрытых сухих помещениях.

Для использования в качестве напольных покрытий основание должно соответствовать требованиям СНиП 2.0.13–88 «Полы» и СНиП 3.0403–87 «Изоляционные и отделочные работы». Важнейшим требованием, предъявляемым ко всем защищаемым основаниям, это остаточная влажность не более 4 % масс.

Рис.2. Технологическая линия по производству гидроксилсодержащего компонента покрытий: 1-ёмкости с исходным сырьем; 2- осушительный патрон с обратным клапанном; 3-насос дозатор; 4-бункер загрузки полисилазана; 5-шнековые дозаторы с бункерами, для сыпучих пигментов и МОКА; 6-герметичные трубопроводы; 7-смеситель реактор; 8-термостабилизирующее устройство; 9-мотор-редуктор тихоходной мешалки; 10-насос вакуумный водокольцевой; 11-проточный дозатор; 12- фильтр; 13-транспортировочная тара.

Нанесение покрытия наливом не имеет значительных расхождений с технологией нанесения ближайших аналогов. Компонент «А» тщательно перемешивают с помощью дрели со смесительной насадкой для красок при скорости вращения 200–300 об/мин, затем вливают в эту же ёмкость компонент «Б» и опять ведут перемешивание по всему объему с той же скоростью в течение 1–2 мин.

После этого реакционную смесь разливают по основанию и разравнивают с помощью полиэтиленового или фторопластового ракеля с регулируемым зазором, в труднодоступных местах с помощью кельмы из аналогичных материалов. Возможно использование для удаления пузырьков игольчатого валика, а для перемещения по жидкому слою покрытия специальных пристегиваемых игольчатых подошв.

Для обеспечения высокого эстетичного вида покрытия оптимальными условиями микроклимата являются: температура около 25°С и относительная влажность воздуха не более 60 %. Допускается проводить работы и в иных условиях, однако при низких температурах увеличивается вязкость смеси и затрудняется выход вовлечённых в процессе перемешивания газовых включений, а также для устранения действия влаги температура основания должна быть выше точки росы на 3°.

Важным условием получения качественного покрытия является хорошее смешение компонентов, обеспечивающее полную однородность реакционной смеси, но при этом время с момента добавления компонента «Б» до нанесения рабочей смеси не должно превышать 5 минут. Все операции по перемешиванию, розливу и выравниванию покрытия должны быть выполнены в течение жизнеспособности материала. В связи с этим для нанесения покрытий с малой жизнеспособностью (без применения пластификатора) необходимо применение специального оборудования производимого как на территории нашей страны, так и за рубежом. Под определенное заливочное или напылительное оборудование необходима разработка технических условий нанесения защитных покрытий.

Специальное оборудование может обладать заливочной головкой, в которой происходит непосредственное механическое смешение компонентов при розливе на основание, либо распылительным приспособлением, в котором также происходит непосредственное преимущественно центробежное смешивание компонентов перед выбросом факела из сопла распылителя.

С помощью данного оборудования возможно получение защитных покрытий с более широким диапазоном технико-экономических характеристик.

Литература:

1. Лахно А. В. Некоторые аспекты усиления полимерных композитов / А. В. Лахно, А. Н. Бобрышев, П. А. Зубарев, В. О. Петренко, Е. В. Новиков // Международный технико-экономический журнал.– 2012.– №. 5.– С. 100–106.

2. Бобрышев А. Н. Перспективность модификации эпоксиполиуретанов кремнийорганическими соединениями / А. Н. Бобрышев, А. В. Лахно, П. А. Зубарев, П. И. Кувшинов, А. А. Бобрышев, Н. Н. Туманова // Вестник отделения строительных наук. — Выпуск № 15. — Москва-Орел-Курск. — 2011. — С. 180–186.