В статье рассматривается актуальная проблема построения автоматизированной системы технологической подготовки производства изделий специального машиностроения.

Ключевые слова: автоматизированная система технологической подготовки производства, единое информационное пространство.

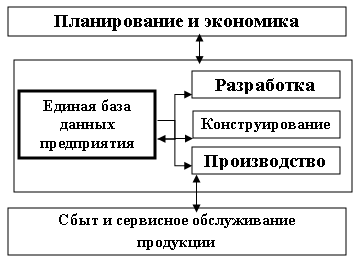

Непрерывность процессов «разработка — конструирование — производство», а в ряде случаев, возможность параллельной организации труда всех участников, обеспечивается единым информационным пространством, где конструкторская и технологическая документация и информационные массивы представлены не в «бумажном формате», а в электронном. Общая схема единой информационной среды предприятия приведена Рис.1.

Рис.1. Общая схема единой информационной среды предприятия.

Достоинства метода интеграции систем проектирования, производства, управления технологическими процессами и предприятия в целом начинают ощущаться после первых же инсталляций.

ЕИС обеспечивает решение следующих задач:

- формирование единых процедур управления процессами и взаимодействия всех участников;

- доступность данных на всех этапах работ для каждого участника (в строгом соответствии с правами доступа к данным конкретного пользователя), их целостность и достоверность данных;

- автоматизирует передачу данных при переходе от одного этапа работ к другому;

- обеспечивает возможность быстрой выборки необходимых данных;

- возможность подготовки интерактивного электронного технического руководства (ИЭТР);

- упрощает процесс взаимодействия между подразделениями;

- повышает экономическую эффективность проводимых работ за счет структурирования данных, сокращения числа рутинных и низко производительных операций.

Основной целью при создании ЕИС является повышение эффективности проводимых работ, и конкурентоспособности предприятия за счет сокращения времени, отводимого на разработку, конструирование и производство новых изделий, повышение качества, как самой продукции, так и гарантийного и послегарантийного обслуживания.

Кроме того, применение ЕИС позволяет пройти сертификацию на соответствие требованиям международных стандартов ИСО 9000 и наладить эффективное взаимодействие, в том числе с зарубежными клиентами.

Основной частью ЕИС предприятия является ЕИС проектирования и производства. Она обеспечивает сквозную передачу данных с этапа на этап, т. е. от разработки технического задания на этапы разработки и конструирования, далее — на этап технологической подготовки производства и собственно на производство продукции.

Благодаря внедрению такой системы значительно сократились сроки, необходимые на прохождение цикла «разработка — конструирование — производство», и повысилось качество продукции. При разработке ЕИС проектирования и производства к компонентам системы предъявлялись следующие требования:

1. В части электронного архива и документооборота:

- структурированное хранение информации;

- доступ к данным по мандатному принципу (система должна вести учет действий, совершенных пользователем);

- исключение дублирования данных;

- обеспечение быстрого поиска информации и составление необходимых отчетов;

- упрощение работы по поддержки актуальности и достоверности данных в архиве;

- уменьшение времени прохождения документов от пользователя к пользователю;

- наличие в своем составе средства по работе с электронной цифровой подписью;

- обеспечение возможности перехода в дальнейшем к полностью электронному документообороту.

2. В части систем автоматизированного проектирования:

- наличие базовые функции разработки и конструирования (в том числе моделирование и формирование моделей);

- связь с пакетами по технологической подготовке производства изделия;

- наличие процедур для анализа режимов работы и оптимизации конструкции изделия на всех стадиях готовности разрабатываемого изделия.

Литература:

1. Гордон A. M., Сергеев А. П., Смоленцев В. П. и др. Автоматизированное проектирование технологических процессов. Воронеж; ВГУ, 1986. 196 с.

2. Ахмедзянов Д. А. Концепция совершенствования НИР и НИРС для развития инновационной направленности проектов [Текст] / Д. А. Ахмедзянов, С. Н. Поезжалова, С. Г. Селиванов // Молодой ученый. — 2011. — № 6. Т.2. — С. 122–136.