Рост требований к транспортно-эксплуатационным характеристикам асфальтобетонных покрытий, связанный с ростом скоростей движения и увеличением количества тяжелых грузовых автомобилей в составе движения, отчетливо выявляет недостаточность существующего в настоящее время уровня качества дорожных битумов [1]. В последнее время в России активно развиваются технологии модификации битумов для повышения качества устройства слоев дорожной одежды автомобильных дорог. При этом активизировались исследования по модификации битумов резиновой крошкой изношенных автомобильных шин, что обуславливается стремлением снизить себестоимость модификации битумов с одновременным улучшением экологической обстановки [2].

Одним из способов промышленной утилизации шинных отходов является использование продуктов их переработки при строительстве автомобильных дорог. При этом резиновая крошка добавляется либо в битум с получением резинобитумного вяжущего («мокрый» способ), либо в асфальтобетонную смесь в процессе ее приготовления («сухой» способ) [3].

Совмещение битума и полимерного вещества способствует улучшению физико-химических характеристик вяжущего материала: повышается теплостойкость и морозостойкость, улучшаются его адгезионные свойства. На сегодняшний день процесс получения резинобитумных вяжущих базируется на одностадийном процессе приготовления, который основан на механическом смешении битума с резиновой крошкой. Добавление реагентов-катализаторов, определенным образом регулирует радикальные процессы деструкции и сшивки каучуковых цепей резины и высокомолекулярных компонентов битума [1].

Одним из основополагающих механизмов, регулирующих физико-химические параметры резино-битумного вяжущего, является содержание резиновой крошки в композиционном материале. Как говорилось выше, большинство специалистов в этой области реализовали способ приготовления резино-битумного вяжущего через одностадийный процесс. Выполненные ранее исследования показывают, что оптимальное содержание дробленой резины должно составлять от 20 до 22 % от общей массы резино-битумного вяжущего. В свою очередь, добавляемая дробленая резина должна состоять не менее чем на 25 % из резин с высоким содержанием натурального каучука и не более чем на 75 % из прочих шинных отходов. Резиновая крошка из изношенных шин в основном должна состоять из частиц размером от 2 мм до 600 нм. Размер крошки из резин с высоким содержанием натурального каучука несколько мельче и в основном должен составлять от 1,18 мм до 300 нм [4].

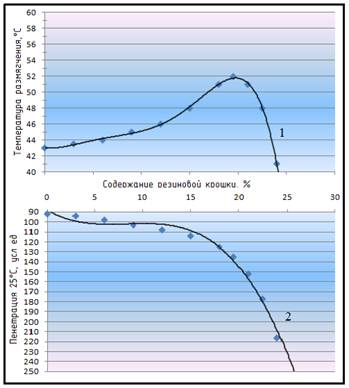

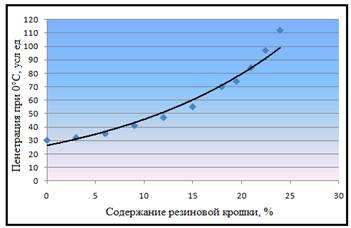

Нами было экспериментально проверено и доказано, что оптимальное содержание резиновой крошки в резино-битумном вяжущем составляет от 19 до 22 %. Об этом свидетельствуют данные, показанные на рисунке 1 и 2.

Рис. 1. Зависимость температуры размягчения (1) и пенетрации при 25°С (2) резинобитумного вяжущего от содержания в нем растворенной резиновой крошки

Рис. 2. Зависимость пенетрации при 0°С резинобитумного вяжущего от содержания растворенной резиновой крошки

Как видно из рисунков 1 и 2, при оптимальном содержании резиновой крошки температура размягчения по кольцу и шару достигает 52°С, а пенетрация при 25°С — 135 пенетрационных единиц. Пенетрация при 0°С при оптимальном содержании резиновой крошки достигает 74 пенетрационных единиц, что при проведенном лабораторном исследовании соответствовало температуре хрупкости по Фраасу минус 31°С. Таким образом, полученные данные подтверждают, что при оптимальном содержании резиновой крошки физико-химические параметры вяжущего значительно улучшаются по сравнению с исходным битумом, у которого показатели температуры размягчения по кольцу и шару и температуры хрупкости по Фраасу составляли соответственно 43°С и минус 17°С.

Опыт получения резино-битумного вяжущего по одностадийной технологии свидетельствует о том, что максимальное увеличение содержания дробленой резины в вяжущем способствует повышению температуры размягчения до величины намного превышающих значения установленные ГОСТ Р 52056–2003, что подтверждают данные, приведенные в источнике [5]. Предлагаемая нами технология основана на двух стадиях приготовления вяжущего, конечный результат которого зависит от содержания каучуко-пластичной составляющей резино-битумногов вяжущего. Т. е. бесконечное увеличение содержание резиновой крошки не дает значительного увеличения высокотемпературных параметров, в отличие от одностадийной технологии.

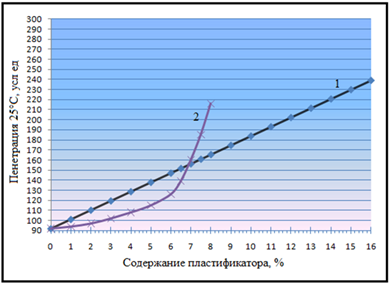

Рис. 3. Зависимость содержания пластификатора и резинобитумного вяжущего на пенетрацию при 25°С

При двухстадийной технологии приготовления вяжущего наряду с оптимальным содержанием резиновой крошки, также важной составляющей является содержание пластификатора. Пластификатор улучшает совмещение резины с битумом, обогащая резино-битумную смесь легкими ароматическими фракциями, которые способствуют набуханию резиновых частиц и помогают им диспергироваться в битуме.

Зависимость содержания пластификатора (линия 1) и смеси резиновой крошки с пластификатором (линия 2) на пенетрацию при 25°С резинобитумного вяжущего представлена на рисунке 3. Как видно из рисунка в вяжущем (битум с пластификатором) наблюдается линейная зависимость, которая поддается логичному объяснению, чем выше содержание пластификатора, тем выше пенетрация при 25°С, т. к. с каждым разом происходит замещение части битума пластификатором. Тогда как зависимость пенетрации при 25°С вяжущего (битум с резиной и пластификатором) от содержания пластификатора представляет собой экспоненциальную зависимость, из которой видно, что оптимальное соотношение пластификатора в вяжущем находится в пределах от 6 до 7 %, так как при содержании пластификатора именно в этом диапазоне достигаются наилучшие показатели температуры размягчения по кольцу и шару и температуры хрупкости по Фрассу.

Избыточное содержание резиновой крошки ухудшает физико-химические параметры конечного вяжущего в следствии разрывности связей в процессе термической обработки. Т. е. при содержании резиновой крошки свыше 24 %, структурные связи под действием температурно-временного параметра претерпевают изменения, которые в свою очередь влияют на такие важные параметры, которыми оценивают качество резино-битумного вяжущего. То же самое касается и концентрации резиновой крошки, менее оптимальной. Т. е. при недостаточном количестве продуктов переработки резино-технических изделий, не происходит достаточно сцепления структурных связей битума со сшивающими агентами полимерного материала, что в свою очередь влияет на низкие физико-химические параметры вяжущего, о чем свидетельствуют аппроксимирующие данные на графиках.

Литература:

1. Шабаев, С. Н. Влияние размера резиновой крошки на технологические параметры получения резинобитумного вяжущего [Текст] / С. Н. Шабаев, С. А. Иванов, Е. М. Вахьянов // Молодой ученый. — Чита, 2013. — № 2. — С. 75–77.

2. Шабаев, С. Н. Оценка изменения физико-химических свойств битума при его модификации резиновой крошкой [Текст] / С. Н. Шабаев, С. А. Иванов, Е. М. Вахьянов // Вестник КузГТУ. — Кемерово, 2013. — № 2. — С. 106–107.

3. ОДМ. Рекомендации по применению битумно-резиновых композиционных вяжущих материалов для строительства и ремонта покрытий автомобильных дорог. [Текст] / Минтранс России. — М.: Изд-во стандартов, 2003.

4. Внедрение новых технологий в дорожное строительство [Электронный ресурс] // crdtech.ru. — Режим доступа: http://crdtech.ru/index.php/publications/articles/7–2011–06–23–17–54–16. — Загл. с экрана.

5. Новые технологии получения битумно-резиновых композиционных вяжущих [Электронный ресурс] // bitumen-rubben.composite. — Режим доступа: http://www.bitumen-rubber.com/?brc=17. — Загл. с экрана.