Статья посвящена экспериментальному определению тепловых потерь тепловых сетей в условиях увлажнения теплоизоляции.

Ключевые слова: теплоизоляция, трубопровод, тепловая сеть, потери тепла, экспериментальная установка.

Анализ мирового опыта в решении проблемы энергосбережения показывает, что экономия топливно-энергетических ресурсов (ТЭР) является стратегической задачей государства. Одним из наиболее эффективных путей ее решения является сокращение потерь тепловой энергии через ограждающие конструкции зданий, сооружений, промышленного оборудования и тепловых сетей, что и является актуальностью данной работы.

Действующие тепловые сети не удовлетворяют современным требованиям надежности и долговечности ни по качеству строительных конструкций теплопроводов, ни по теплофизическим показателям, т. е. не обеспечивают нормативных значений потерь теплоты. На практике часто встречаются случаи непозволительно высоких потерь теплоты, увеличенных по сравнению с нормативными в (2÷4) раза.

Основными причинами отклонения от проектных режимов работы теплосетей являются увлажнение изоляции и грунта из-за нарушения целостности строительной и изоляционной конструкций теплопроводов, быстрое старение и разрушение практически всех применяемых видов теплоизоляционных материалов.

В канальных прокладках коррозия труб обусловлена большой водопроницаемостью железобетонных элементов канала из-за недостаточной заделки стыков стенок и перекрытий. Поэтому тепловая изоляция постепенно увлажняется, теряет свои теплоизоляционные свойства и разрушается.

Эксплуатация трубопроводов тепловых сетей в условиях не только увлажнения изоляции, но и в условиях полного затопления является достаточно распространенным явлением и встречается практически во всех крупных городах и промышленных центрах [2].

Затопление канальной прокладки трубопроводов может быть вызвано хорошей водопроницаемостью железобетонных конструкций ввиду некачественной заделки стыков стенок и швов конструкции при монтаже (в этом случае трубопровод затапливается грунтовыми и поверхностными водами) [5].

Теоретическому анализу работы трубопроводов тепловых сетей во внештатных условиях и в частности в условиях увлажнения изоляции посвящено много публикаций, в которых рассматриваются основные факторы, влияющие на интенсификацию процесса потерь тепловой энергии. В частности главным фактором роста тепловых потерь при эксплуатации трубопровода называется рост эффективного коэффициента теплопроводности тепловой изоляции при насыщении ее влагой [3,1].

Однако экспериментальные работы по определению потерь тепловой энергии трубопроводов тепловых сетей в условиях увлажнения изоляции или затопления каналов трубопроводов в доступной научно-технической литературе встречаются редко.

Целью данной работы является разработка экспериментального стенда по исследованию тепловых режимов трубопроводов тепловых сетей и экспериментальное определение тепловых потерь теплопровода в условиях увлажнения тепловой изоляции.

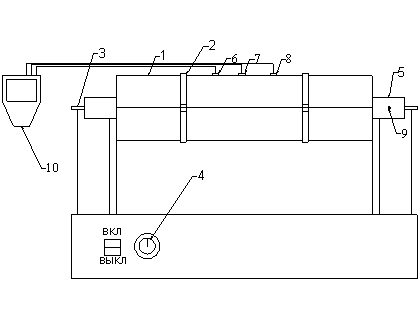

Для проведения эксперимента по определению тепловых потерь в условиях увлажнения тепловой изоляции была разработана экспериментальная установка (рисунок 1), позволяющая моделировать реальные условия работы трубопроводов тепловых сетей, без серьёзных капиталовложений для измерения необходимых величин.

Рис. 1. Внешний вид лабораторной установки: 1 — металлический кожух; 2 — скрепляющие хомуты; 3 — электрический нагреватель; 4 — терморегулятор; 5 — труба имитирующая трубопровод тепловой сети; 6, 7, 8 — разъемы для термопар № 1, № 2 и № 3 соответственно; 9 — разъем для зонда; 10 — термометр KIMO ТМ 200

Данная установка представляет собой цилиндрический металлический кожух 1 с внутренним диаметром 100 мм, длиной 0,5 м и электрический нагреватель 3, помещенный внутрь трубы 5 внутренним диаметром 32 мм, длиной 0,6 м. Внутри металлической трубы, покрытой слоем изоляции в виде минеральной ваты с толщиной 65 мм, располагается трубчатый электронагреватель (ТЭН) мощностью 0,63 кВт.В качестве первичных преобразователей температуры использовались хромелькопеливые термопары и дистанционный зонд (Pt100).Термопара под номером № 1 находятся на 1/2 толщины изоляции, № 2 на внешней поверхности изоляции, № 3 на поверхности металлического кожуха. Температура внутри трубы имитирующей трубопровод тепловой сети измерялась при помощи дистанционного зонда 9 (Pt100). Электрический сигнал от термопар регистрировался при помощи прибора KIMO ТМ 200 позволяющего присоединять до шести вводов и контролировать значения в диапазоне изменения температур (-200÷1300)˚С. Температура на поверхности ТЭНа задавалась с помощью терморегулятора 4.

Эксперименты проводились при фиксированных значениях температуры на поверхности ТЭНа, и для периода времени, который соответствовал выходу процесса на стационарный режим теплопроводности. Время выхода процессов на стационарный режим составляло, при различных опытах, от 4 до 6 часов, в зависимости от температуры наружной поверхности ТЭНа.При этом считалось, что стационарный режим наступает тогда, когда в течение 2 часов, значения температуры, в контролируемых точках не изменяется. В качестве изоляционного материала использовалась минеральная вата, так как это самый распространенный изоляционный материал, который применяется при канальной прокладке тепловых сетей. Опыт проводился в следующем порядке: сначала теплоизоляционный материал смачивался водой до полного увлажнения изоляции, далее включался электронагреватель. Эксперименты проводились для температур поверхности трубчатого электронагревателя от 70 ˚С до 90 ˚С, с шагом в 5 ˚С.

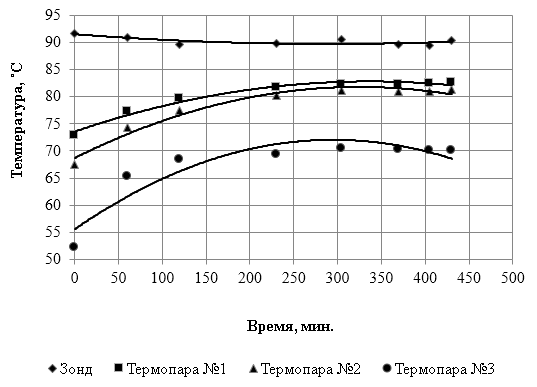

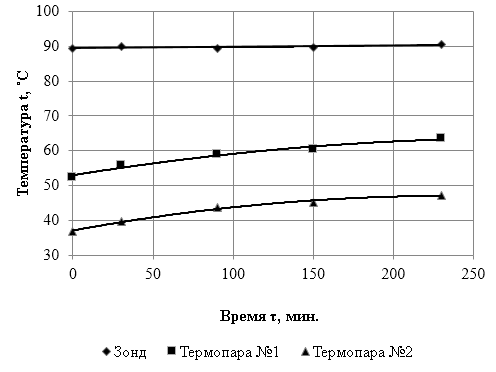

На рисунках 2, 3представлены результаты изменения температур во времени при температуре поверхности ТЭНа90 ˚С.

Из данных приведенных в этих рисунках видно, что стационарный режим теплопроводности наступает через 6 часов при работе экспериментальной установки в условиях увлажнения тепловой изоляции и 1,5 часа при работе экспериментальной установки в условиях сухой тепловой изоляции.

Рис. 2. График изменения измеряемых температур в условиях увлажненной изоляции при температуре поверхности ТЭНа 90 ˚С

Рис. 3. График изменения измеряемых температур в условиях сухой изоляции при температуре поверхности ТЭНа 90 ˚С

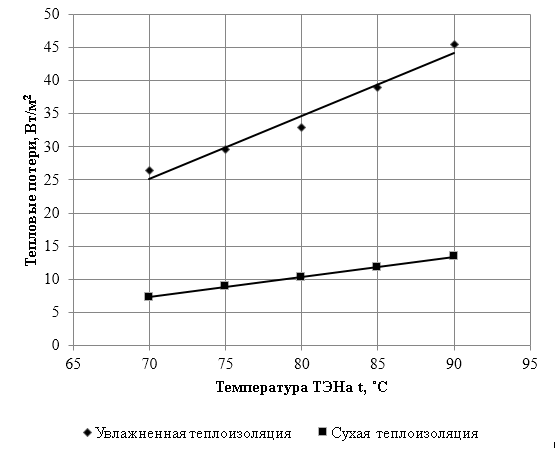

На рисунке 4 представлен график, составленный по результатам исследований величин тепловых потерь, полученных экспериментальным путем в условиях увлажнения изоляции и в условиях сухой изоляции.

Рис. 4. График величин тепловых потерь полученных экспериментальным путем в условиях увлажнения изоляции и в условиях сухой изоляции

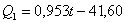

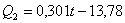

В результате математической обработки были получены зависимости тепловых потерь от температуры поверхности ТЭНа:

— при сухой теплоизоляции:

— при увлажненной теплоизоляции:

Выводы:

1. Стационарный режим при работе экспериментальной установки в условиях увлажнения теплоизоляции наступает гораздо позже, чем при работе с сухой теплоизоляции. Исходя из полученных результатов, разница составляет (4÷4,5) часов;

2. Тепловые потери теплопровода в условиях увлажнения возрастают на величину около 65 %.

Литература:

1. Иванов В.В., Букаров Н. В., Василенко В. В. Влияние увлажнения изоляции и грунта на тепловые потери подземных теплотрасс // Новости теплоснабжения. 2002. — № 7. — С. 32–33.

2. Кузнецов Г. В., Половников В. Ю. Затопление каналов тепловых сетей: причины и последствия // Новости теплоснабжения. 2006. -№ 8.

3. Кузнецов Г. В., Половников В. Ю. Численный анализ потерь тепла в магистральных теплотрубопроводах, в условиях полного или частичного затопления // ИФЖ. — Том 81. — № 2.

4. Петров-Денисов В. Г., Масленников Л. A. Процессы тепло- и влагообмена в промышленной изоляции. — М.: Энергоатомиздат. 1983. — 156с.

5. Шишкин А. В. Определение потерь тепла в сетях централизованного теплоснабжения // Теплоэнергетика. 2003. — № 9. 72–77с.