В этой статье приведены данные по использованию установки волокноотделителя (джина) с вращающимися колосниками. Излагается сравнительный анализ рабочих параметров установки.

Ключевые слова:хлопок, джинирование, лопасти колосника, анемометр, волокноотделитель

Для бесперебойного поступления хлопка в рабочую камеру (в горловину) приёма хлопка из питателя точка захода хлопка в камеру должна быть такой, чтобы воздушные потоки, создаваемые за счет вращения колосника, не выходили из зоны приема хлопка, а выходили из зоны семенной гребенки. Это обстоятельство позволяет вращающим колосникам забрать воздух из зоны приёма хлопка, которые увлекается собой хлопок-сырец. Динамический напор, воздуха возникающий вокруг лопасти колосника за счет вращения колосника, определяется по формуле:

(1)

(1)

где: плотность воздуха, кг/м3.

скорость воздуха, примерно равна линейной скорости лопасти колосника, м/с.

скорость воздуха, примерно равна линейной скорости лопасти колосника, м/с.

При нормальном атмосферном давлении плотность воздуха р=1,2 кг/м3.

Измерение скорости входа воздуха из зоны приёма хлопка с помощью анемометра (крыльчатый) даёт возможность определить точку захода хлопка-сырца в камеру по отношению центра расположения вращающегося колосника, угол расположения приёмного лотка, ширину зазора горловины для захода хлопка и расположения передней стенки (фартука) относительно вращающего колосника.

С этой целью была изготовлена специальная горловина для поступающего хлопка-сырца из питателя в камеру и установлена на 10-пильной установке. Измеряя угол β относительно вертикальной оси проходящей через центр вращающего колосника от -150 до +150 и зазор между концами лопасти вращающего колосника и стенками переднего фартука (В=15–35мм). С помощью анемометра измеряли скорость всасываемого воздуха в зоне приёма хлопка-сырца в камеру, полученные результаты приведены в таблице-1.

Таблица 1

|

β0 |

-15 |

-10 |

-5 |

0 |

5 |

10 |

15 |

|||||||

|

А1 мм |

15 |

45 |

15 |

45 |

15 |

45 |

15 |

45 |

15 |

45 |

15 |

45 |

15 |

45 |

|

UВ м/с |

0,9 |

0,7 |

0,9 |

0,6 |

0,8 |

0,6 |

0,8 |

0,6 |

1,1 |

0,9 |

1,2 |

0,9 |

1,2 |

1,0 |

Из таблицы-1 видно, что скорость всасывания воздуха меняется незначительно, но при отрицательном значении угла, т. е. при a1=10–100 и при А=35–40 мм получены результаты лучше, чем остальные. Таким образом, координаты (К) точки захода хлопка-сырца в камеру по отношению оси вращающего колосника будет:

Х=Р∙sinβ, Y=cosβ (2)

где: Р — расстояние от центра вращающегося колосника до точки К. Следует отметить, что при постоянном угле β величина Р будет равна:

где: γ-можно определить совместно, решая треугольники О1МО2 и О1КО2

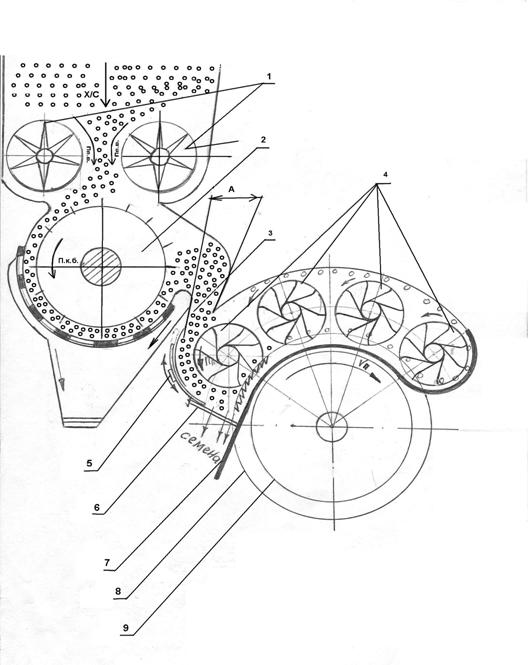

По конструкции длина горловины джина будет равна длине пильного цилиндра. Для расчета ширины зазора А-горловины (рис.1), для поступления хлопка-сырца в камеру, необходимо учесть количество подаваемого хлопка в зависимости от производительности волокноотделителя, которую можно определить по формуле:

(3)

(3)

где: П — производительность джина по волокну  ;

;

В1 — выход волокна, В %

К — коэффициент неравномерности.

Рис. 1. Волокноотделитель (джин) с вращающимися колосниками: 1-питающие валики; 2-колковый барабан; 3-горловина; 4-вращающие колосники; 5-направитель; 6-семенная гребенка; 7-неподвижный колосник; 8 — пильный цилиндр; 9-междупильная прокладка

В расчетах можно принимать К=1,02–1,05. Величину Q можно также найти из следующего выражения:

Q=60 ∙Z∙n∙m∙N1 (4)

где: Z — количество лопастей в колоснике, шт;

n — частота вращения колосникового вала, об/мин;

m — масса одной летучки, в гр;

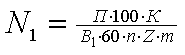

N1 — количество летучек, находящихся в межлопастном пространстве, шт. Количество летучек N1 можно определить из следующего уравнения:

(5)

(5)

где: q — масса летучек, находящихся в межлопастном пространстве, гр.

Подставив в формулу (3) значение Q из формулы (4), решив её относительно N1, определим количество летучек, находящихся в одном межлопастном пространстве:

(6)

(6)

Подставляя значения: П=12 кг/пилаּчас, В1=33, n=1040 об/мин, Z=8, mл=0,00018 кг, получим, что N1=0,43 шт. Из расчета видно, что одна лопасть загружается одной летучкой. Известно, что до полного снятия волокон летучка совершает 6–8 оборотов внутри камеры, то есть каждая лопасть колосника может загружаться 2–3 летучками в процессе джинирования. Также, решение формулы (3) показывает, что для обеспечения производительности волокноотделителя в 12 кг/пилаּчас. при среднем выходе волокна в 33 % количество подаваемого хлопка-сырца должно составлять 38,2 кг/пилаּчас, т. е. в секунду через горловину должно проходить (38,2∙1000 гр./3600 сек.) 10,6 грамм хлопка или 58 шт. летучек хлопка-сырца на каждую пилу. Если скорость прохода летучек через горловину 2 м/с. тогда средний условный диаметр одной летучки 20 мм, то в секунду через зазор в 20 мм должно пройти 100–120 летучек, для обеспечения производительности 12 кг волокна на одну пилу в час.

Однако, этот расчет для идеального случая, когда летучки представлены в виде отдельных независимых шариков. В реальных условиях летучки имеют волокнистый покров, они сцепляются друг с другом и движутся часто спаренными или отдельными клочками в 3–4 летучки.

Поэтому, для бесперебойной работы волокноотделителя с учетом реальных условий, необходимо зазор горловины А увеличить до 80 мм. Поступающий хлопок-сырец через горловину в камеру перемешивается с возвращающимся недоджинированными летучками с помощью первого вращающегося колосника и подается на поверхность пильного цилиндра.

Для обеспечения нормального протекания джинирования необходимо определить угол подачи хлопка-сырца к рабочим органам джина.

Литература:

1. Г. И. Мирошниченко. Основы проектирования машин первичной обработки хлопка-сырца. Москва Машиностроение -1972 г.

2. Р. Г. Махкамов, П. Р. Раджибаев, Ф. А. Курбонов «Исследование работо-способности и отдельных параметров нового пильного джина с вращающимися колосниками». Журнал известие вузов No5–1999 г.