Введение

В современных рыночных условиях в пищевом производстве акцентировано на энерго- и ресурсбережении. Вследствии чего, постоянно растут требования к качеству измельчения пищевого сырья, снижению энергозатратов [1, c. 19]. В связи с этим, появилась необходимость исследования имеющейся установки роторно-пульсационного типа [2].

Экспериментальные данные

Исследование гидродинамического положения заключающихся при прохождении жидких веществ через устройства состоящих из ротора и статора имеет важную точку зрения в изучении закономерностей принципа работы роторно-пульсационного аппарата. Для достижения упрощения исследования, рассмотрим среднее значение потока среды через роторно-пульсационного аппарата (далее РПА) не учитывая воздействия пульсаций, образующихся при периодическом перекрытии каналов ротора и статора. Будем считать условно, что РПА по принципу своей работы является одним из насосов центробежного типа.

Безусловно, одними из основных технических характеристик насосов центробежного типа являются напор Н, энергия. Потребляемая мощностью привода N, подача q, гидравлический коэффициент насоса η.

Для приобретения данных характеристик в процессе исследования реализовывалась поэтапное размеренное перекрытие задвижки на патрубке напора и при непрерывном числе оборотов приводного механизма записывались показатели его употребляемой мощности, температуры, расхода и напора. Геометрические виды РПА менялись таким видом, чтобы данные снимались для максимального, среднего и минимального зазора между крайними поверхностей зубьев.

Насосная подача q, измерялась по показанию расхода жидких веществ через патрубок для выхода продукта при помощи манометра. Показатели напора Н, определяли из выражения. Эти выражения основываются на перепадах энергий единицы массы жидких веществ в диаметре потока перед прохождением роторным устройством и после:

м (1)

м (1)

Где, z2 и z1 — координаты высотных показателей, рассматриваемых диаметров до и после прохождения через каналы роторного устройства, м (z2 — z1)=0,6 м; р2 и р1 — абсолютное давление жидких веществ, рассматриваемых диаметров до и после прохождения через каналы роторного устройства, р1=105 Па, р2 — измеряется манометром находящихся на патрубке для выхода веществ; v2 и v1- скорость течения, рассматриваемых диаметров до и после прохождения жидкости через каналы роторного устройства, м/с, v1 = 0, v2 — определяли из выражения:

м/с (2)

м/с (2)

Где, d — диаметр патрубка для выхода жидкостей, d =0,05м; r — плотность жидких веществ, кг/м3, r=1000 кг/м3.

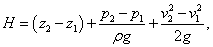

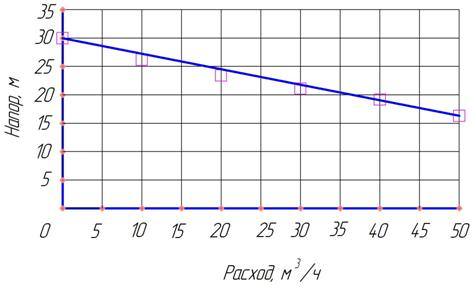

Рассчитанные данные показаны в таблице 1, на основаниях которых, изображены на рис 1 напорные и расходные характеристики роторного устройства.

Таблица 1

Показатели технической характеристики роторного устройства в взаимозависимости от величины зазора между крайними поверхностей зубьев Z

|

№ эксперимента |

Зазор между зубьями, Z, мм |

Расходные показатели, кг/м3 |

Давление в патрубке для выхода жидкости, р2 |

Напор насоса, Н, м |

|

1 |

0,06 |

50,41 |

141000 |

6,67 |

|

2 |

0,06 |

34,29 |

184000 |

9,87 |

|

3 |

0,06 |

11,59 |

271000 |

17,60 |

|

4 |

0,06 |

2,47 |

354000 |

26,05 |

|

5 |

0,06 |

0 |

370000 |

27,57 |

|

6 |

0,22 |

55,82 |

141000 |

7,25 |

|

7 |

0,22 |

52,00 |

181000 |

10,82 |

|

8 |

0,22 |

17,18 |

271000 |

17,65 |

|

9 |

0,22 |

5,61 |

341000 |

25,50 |

|

10 |

0,22 |

0 |

391000 |

29,58 |

|

11 |

0,33 |

63,14 |

131000 |

7,84 |

|

12 |

0,33 |

0 |

386000 |

28,07 |

|

13 |

0,95 |

88,12 |

141000 |

12,84 |

|

14 |

0,95 |

79,05 |

151000 |

12,54 |

|

15 |

0,95 |

35,21 |

271000 |

18,57 |

|

16 |

0,95 |

4,37 |

391000 |

29,67 |

|

17 |

0,95 |

0 |

401000 |

30,62 |

|

18 |

1,56 |

95,78 |

166000 |

16,20 |

|

19 |

1,56 |

4,05 |

346000 |

25,08 |

|

20 |

1,56 |

0 |

376000 |

28,07 |

|

21 |

1,82 |

92,53 |

201000 |

18,96 |

|

22 |

1,82 |

92,53 |

201000 |

18,96 |

|

23 |

1,82 |

43,65 |

271000 |

19,32 |

|

24 |

1,82 |

0,88 |

346000 |

25,02 |

|

25 |

1,82 |

0 |

356000 |

26,03 |

Рис. 1. Кривая напорно-расходной характеристики роторного механизма

По данным из графика на рис 1, расход продукции изменяется при разной величин межцилиндровых зазоров. При полном открытом прохождении подача меняется от пятидесяти до ста кубических метров в час. Одна пара ротора и статора имеет значительное вспомогательное сопротивление, чем можно дать объяснение понижения напора при небольших показателях расходной характеристики при зазоре Z=1,82мм. Поскольку сопротивление статора в качестве запорного механизма при небольших расходных характеристик менее, то при затворенных задвижках обратный возврат жидких веществ через систему ротора и статора в подвод не малозначительно повышается и напротив, фактический напор и расход снижаются.

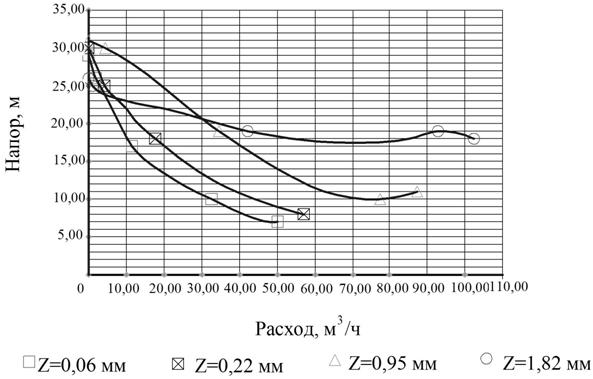

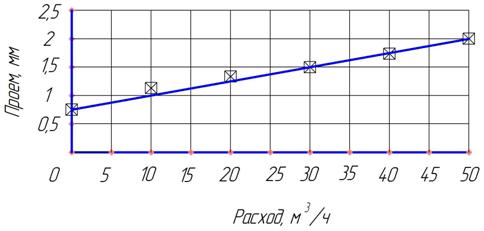

На основе полученных данных, выстроена группа заменяемых функций, которая описывает перемену напора в зависимости от зазора между крайними поверхностей зубьев, при разных данных подачи роторного механизма в интервале от 0 до 50 м3 на рис. 2.

Рис. 2. Изменение напорных характеристик в зависимости от зазора при различных расходах

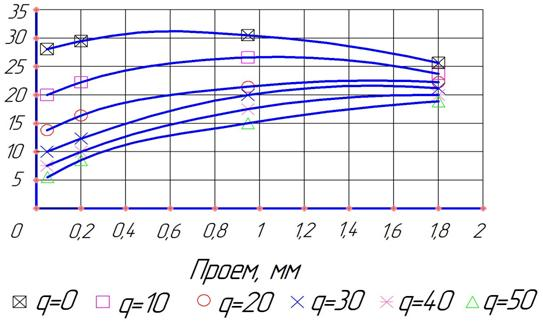

На основе полученных графиков, имеется возможность ясно выявить максимальные данные напора и соответственно их геометрию роторного механизма. После определения экстремумов были установлены эти точки. Перемены максимального напора в лимитированной области (50≥q≥0; 1.82≥Z≥0,06) изображены на рис. 3.

а

б

Рис. 3. Наилучшие режимы работы роторного механизма для образования предельного напора, а — график зависимости наилучшего значения зазора от расхода, для приобретения предельного напора, б — график зависимости предельной напорной характеристики от расходной при определенных зазорах

Анализируя рис. 3, в данном интервале подачи роторно-пульсационного устройства (РПУ) предельный напор жидких веществ зафиксирован при нулевом течении и зазора между крайними поверхностями зубьев при значении Z=0,8 мм и соответственно H=29,5 м показателя жидкости. При последующих увеличениях зазора идет снижение по линейной зависимости образующегося предельного давления.

Если учитывать полученные данные, то можно зарекомендовать те или др. режимы, а также оптимальны, для применения имеющейся установки для перемещения жидких сред. Таким образом, к примеру, при восстановлении цельного молока образуется дополнительное требование его подачи к резервуару.

Заключение

В целом, анализ исследования напорной и расходной характеристики роторного механизма показали:

- изменение зазора в большой степени имеет воздействие на расход РПА. Если при наименьшем зазоре он увеличится на 201,1 % и итого составляет 101,84 м3/час;

- предельный напор установки при полном закрытии крана отмечено на зазоре 0,8 мм и 28,4 м водного столба соответственно. При дальнейшем повышении зазора образуется спад напора, в связи открытием каналов ротора и статора;

- полученные зависимости напорных и расходных характеристик на рис. 1 и 2, дают возможность дать оценку на гидродинамическое условие в РПА для всего интервала зазоров между крайними поверхностей зубьев, данные которых отражены на рис. 3, дают возможность установить оптимальные режимы переработки изделий.

Таким образом, проведенный эксперимент по определению оптимальных характеристики РПА, дал возможность установить напорную и расходную характеристику РПА по всей зоне изменения проходимого сечения между крайними поверхностями статора и ротора; установить факторы, которые оказывают воздействия на напорную характеристику данной установки; открыть целесообразные режимы переработки изделия.

Литература:

1. Ободович А. Н., Лымарь А. Ю. Исследование гидравлических характеристик роторно-пульсационного аппарата при обработке водозерновой смеси. Восточно-Европейский Журнал Передовых Технологий. Выпуск № 7 (67) / том 1 / 2014

2. Инновационный патент РК № 21924 Устройство для производства взбитых молочных продуктов.