Современное штамповочное оборудование имеет высокую стоимость и используется в основном на средних и крупных предприятиях. Поэтому для развития малых предприятий весьма актуально создание малогабаритных штамповочных устройств, имеющих сравнительно невысокую стоимость. Данная работа посвящена решению этой актуальной задачи.

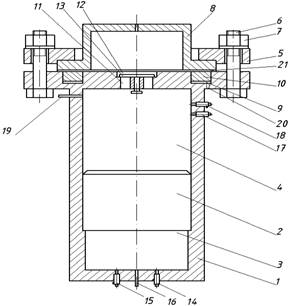

Одним из путей создания малогабаритного штамповочного оборудования является использование газовой штамповки, относящейся к разновидностям импульсной обработки металлов давлением. Нами разработано и создано двухкамерное устройство для газовой штамповки [1], схема которой представлена на рис. 1. Отличительной особенностью этого устройства является то, что в процессе горения топливной смеси в нижней камере 3, производится сжатие топливной смеси в верхней камере 4. Последующее сгорание этой смеси обеспечивает высокое давление газа на поверхности штампуемой заготовки 21.

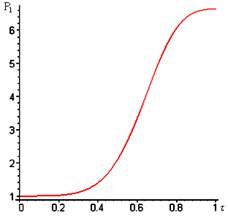

Для оптимизации параметров созданного устройства для штамповки были проведены исследования его рабочего процесса [2]. Эти исследования показали, что при соответствующей организации рабочего процесса давление топливной смеси в верхней камере повышается в 6…6,5 раз за счет энергии сгорания топливной смеси в нижней камере (рис. 2). При сгорании топливной смеси в верхней камере давление повышается в 1,8…1,9 раз, при этом часть топливной смеси перетекает в полость 12, примыкающую к штампуемой заготовке. Таким образом, в результате сгорания топливной смеси в обеих камерах общая степень повышения давления топливной смеси на поверхности штампуемой заготовки составляет 11..11,5. При сгорании этой смеси происходит дальнейшее повышение давления. При этом в зависимости от формы штампуемой детали степень повышения давления составляет 2…6. В частности при штамповке плоских деталей с мелким рельефом, когда общий объем деформации заготовки невелик, давление газа повышается до 6 раз. С учетом теплоотдачи общая степень повышения давления газа на поверхности штампуемой заготовки в зависимости от формы получаемой детали составляет 18…55. Благодаря этому при сравнительно небольшом давлении топливной смеси порядка 1…2 МПа давление газа на поверхности заготовки может достигать 100 МПа. Это дает возможность штамповать на данном устройстве широкую номенклатуру деталей.

Рис. 1. Схема двухкамерного устройства для газовой листовой штамповки: 1 — корпус; 2 — поршень; 3, 4 — камеры сгорания; 5 — фланец; 6 — болт; 7- гайка; 8 — матрица; 9 — кольцевая полость; 10 — кольцевой поршень; 11 — каналы; 12 — полость; 13 -тарельчатый клапан; 14,17 — впускные клапаны; 15,18 — выпускные клапаны; 16,19 — свечи зажигания; 20 — канал; 21 — штампуемая заготовка

а б

Рис. 2. Повышение давления топливной смеси в процессе горения в нижней (а) и верхней (б) камерах

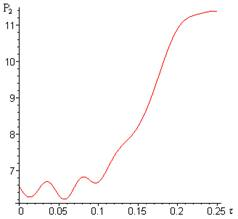

Для отработки технологии газовой штамповки были проведены экспериментальные исследования. При этом использовали цилиндрическую матрицу диаметром 200 мм. На такой матрице могут быть отштампованы три типа деталей, показанные на рис. 3. Первый из них представляет собой сферообразное днище с фланцем, а второй — сферообразное днище с плоским дном. Третий тип — деталь цилиндрической формы с фланцем. Такие детали широко используются в различных технологических емкостях и в конструкциях машин и аппаратов. Отработку технологии штамповки производили на заготовках толщиной 1 мм из стали 3. В процессе штамповки осуществляли прижим фланцевой части заготовки. Проведенные эксперименты показали, что сферообразное днище целесообразно штамповать за три технологических перехода, не извлекая при этом заготовку из матрицы. На первом переходе давление топливной смеси составляет 0,3 МПа, а давление прижима — 0,6 МПа. На втором переходе давление топливной смеси равно 0,5 МПа, а давление прижима — 1,2 МПа. На третьем переходе давление топливной смеси составляет 0,6 МПа, а давление прижима — 1,5 МПа. Общая длительность трех технологических переходов не превышает 1 минуты.

При штамповке деталей цилиндрической формы определяющим является радиус скругления дна матрицы, который имеет сравнительно небольшую величину. Поэтому для штамповки таких деталей давление топливной смеси должно быть значительно больше, порядка 1,5 МПа. Штамповку следует производить в четыре перехода. На первом переходе давление топливной смеси должно быть равно 0,3 МПа, а давление прижима — 0,6 МПа. На втором переходе давление топливной смеси равно 0,7 МПа, а давление прижима — 1,5 МПа. На третьем переходе давление топливной смеси составляет 1,2 МПа, а давление прижима — 2,5 МПа. На четвертом переходе давление топливной смеси составляет 1,5 МПа, а давление прижима — 3МПа.

Проведенные исследования показали, что созданное устройство (рис.1) может быть эффективно использовано в мелкосерийном и опытном производствах.

а) б) в)

Рис. 3. Типы штампуемых деталей: а — сферообразное днище с фланцем; б — сферообразное днище с плоским дном; в — цилиндрической формы с фланцем

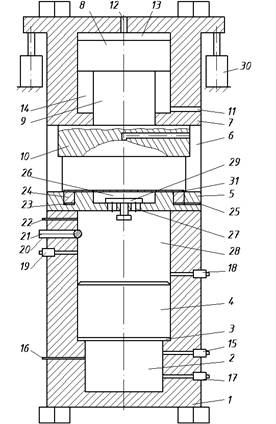

Для использования в условиях крупносерийного производства разработана двухкамерная машина для газовой листовой штамповки, схема которой представлена на рис. 4. Она содержит корпус 1, в котором размещены камера сгорания 2 и рабочий цилиндр 3, в котором установлен поршень 4. На корпусе 1 установлена плита 5. Корпус 1 с помощью колонн 6 соединен с шаботом 7, в котором размещен поршень 8, снабженный штоком 9, на последнем закреплена матрица 10.

В шаботе 7 выполнены каналы 11 и 12 для подачи жидкости в полости 13 и 14, примыкающие к поршню 8. Камера сгорания 2 снабжена впускным клапаном 15, свечей зажигания 16 и выпускным клапаном 17. Длина рабочего цилиндра выполнена значительно больше длины поршня 4. В корпусе 1 выше уровня верхнего торца поршня закреплены впускной клапан 18, выпускной клапан 19 и клапан 20 с подпружиненным толкателем 21, а также свечи зажигания 22.

В плите 5 выполнена кольцевая полость 23, в которой установлен кольцевой поршень 24, служащая в качестве прижима. Для подачи жидкости в полость 23 имеется канал 25.

В центральной части плиты 5 выполнена полость 26, сообщающаяся через отверстия 27 с надпоршневой полостью 28. В исходном положении машины отверстия 27 перекрыты обратным клапаном 29. Машина установлена на амортизаторах 30. Штампуемая заготовка 31 устанавливается на кольцевой поршень 24.

Рис. 4. Двухкамерная машина для газовой листовой штамповки

Работа импульсной машины осуществляется следующим образом. Через канал 11 полость 14 сообщается со сливом, а в полость 13 через канал 12 подается жидкость. При этом поршень 8 опускается до соприкосновения матрицы 10 с заготовкой 31 (Рис. 4).

В кольцевую полость 23 через канал 25 подается жидкость. Затем камера 2 сгорания и надпоршневая полость 28 цилиндра 3 через впускные клапаны 15 и 18 наполняются топливной смесью. Топливная смесь через отверстия 27 поступает также в полость 26, деформируя при этом заготовку 31. Давление смеси в обеих камерах сгорания одинаковое, поэтому поршень 4 остается неподвижным. Топливная смесь в камере 2 сгорания с помощью свечи 16 зажигается. При сгорании давление в камере 2 сгорания резко повышается. Под действием давления продуктов сгорания поршень 4 перемещается вверх, сжимая при этом топливную смесь в надпоршневой полости 28. При этом топливная смесь из надпоршневой полости 28 через отверстия 27 перетекает в полость 26, перемещая обратный клапан 29 вверх.

Под действием давления топливной смеси заготовка 31 начинает деформироваться, вследствие чего объем полости 26 увеличивается. Таким образом, по мере перемещения поршня 4 вверх часть топливной смеси вытесняется в полость 26. Незадолго до достижения своего крайне — верхнего положения поршень 4 соприкасается со сферическим наконечником толкателя 21 управляющего клапана 20. При этом толкатель 21 перемещается влево и замыкает электрические контакты, что обеспечивает появление электрического напряжения на свечу 22. Топливная смесь свечей 22 поджигается. При сгорании топливной смеси давление в надпоршневой полости 28 резко повышается, что вызывает интенсивное торможение поршня 4. В процессе горения топливная смесь продолжает перетекать из полости 28 в полость 26, благодаря этому деформация заготовки 31 увеличивается. При достижении фронта горения отверстий 27 пламя через эти отверстия проникает в полость 26. Горение топливной смеси вызывает интенсивное повышение давления в полости 26. При этом обратный клапан 29 закрывается, предотвращая перетекание продуктов сгорания из полости 26 в надпоршневую полость 28. Под действием давления продуктов сгорания осуществляется заполнение заготовкой 31 всей полости матрицы 10. Процесс штамповки завершается. По окончании технологической операции открываются выпускные клапаны 17, 19 и продукты сгорания из камеры 2 сгорания, рабочего цилиндра 3 и надпоршневой полости 28 выпускаются. Поршень 4 под действием собственного веса и шабот 7 с корпусом 1 усилием амортизаторов 30 возвращаются в исходное положение. Из кольцевой полости 23 через канал 25 выпускается жидкость. При этом прекращается прижим поршнем 24 фланца заготовки 31. Благодаря этому продукты сгорания из полости 26 вытекают в атмосферу через стык между фланцем отштампованной детали и торцом кольцевого поршня 24. Полость 13 через канал 12 сообщается со сливом, а в полость 14, через канал 11 подается под давлением жидкость. При этом поршень 8 совместно с матрицей 10 поднимается в исходное положение. Отштампованное изделие извлекается из рабочего пространства пресса. На кольцевой поршень 24 устанавливается следующая заготовка.

Далее рабочий цикл двухкамерного оборудования повторяется в той же последовательности.

Достоверность полученных результатов подтверждена экспериментальными данными, проведенными на данной установке для газовой листовой штамповки [2]. Это двухкамерное оборудование может быть использовано как в единичном, так и серийном производствах. На основе схемы машины выработаны исходные данные [3, 4] для разработки двухкамерного оборудования для газовой листовой штамповки.

Литература:

1. Боташев А. Ю., Мусаев А. А. Создание, испытание и доводка двухкамерного устройства для газовой листовой штамповки // Современные металлические материалы и технологии (СММТ’ 2011): труды 9-й международной научно-технической конференции. — СПб.: Изд-во Политех. Ун-та., 2011. С.186–190.

2. Мусаев А. А. Экспериментальные исследования газовой листовой штамповки на двухкамерном устройстве // Заготовительные производства в машиностроении. 2012. № 4. С. 19–23.

3. Боташев А. Ю., Мусаев А. А. Разработка, исследование и создание двухкамерного устройства для газовой листовой штамповки // Заготовительные производства в машиностроении. 2012.№ 3.С. 20–23.

4. Мусаев А. А. Выработка исходных данных для разработки опытно-промышленного образца двухкамерного устройства для газовой листовой штамповки /А. А. Мусаев // Изв. вузов. Сер. Машиностроение. 2012. № 3. С. 43–48.