В статье описываются методы и технология восстановления и ремонта изделий из композиционных материалов на основе пластических масс (термопластов, реактопластов). Анализируются основные факторы, влияющие на выбор типа соединений деталей. Обосновывается выбор совмещенного механо-клеевого метода восстановления деталей машин из полимерных материалов, как имеющий наиболее высокие физико-механические и эксплуатационные показатели.

Ключевые слова: технологические параметры, восстановление, полимерные материалы, адгезивные соединения, экспериментальные исследования, композиты.

Замена традиционных материалов (металлы, сплавы, стекло) используемых в машиностроении композитными материалами на полимерной матрице протекает интенсивно. В этой связи вопросы ремонта изделий из таких материалов на стадиях производства, эксплуатации являются весьма актуальными и важными.

Для восстановления и ремонта изделий из композиционных материалов на основе пластических масс (термопластов, реактопластов) существует несколько методов: механическое соединение материалов; клеевое соединение материалов; сварное соединение. Применение того или иного вида соединения зависит от типа нагрузок (статические, динамические, усталостные), технологичности в процессе производства, стоимости исполнения, серийности и от специальных условий (необходимости получения съемных, подвижных или других видов соединений) [1,2,3].

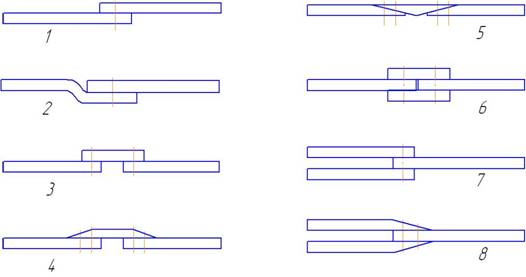

Механические соединения композитных деталей различаются по геометрии соединений, видам используемых металлических креплений: клепаные, резьбовые и штифтовые. Могут осуществляться и механические соединения слоистых и дисперсных полимерных композитов с металлами, деревом, резиной, стеклом (для этого они совмещаются, сверлятся и соединяются заклепками, болтами, винтами или штифтами) [1]. Следует отметить, что механически соединяются изделия на основе пластических масс как вновь изготавливаемые, так ремонтируемые. На рис.1 представлены типы соединений изделий из дисперсных и волокнистых композитов на основе пластических масс [1]. Каждый из выше перечисленных методов имеет свои недостатки. Изделия соединенные механически ослаблены элементами отверстий, пазов, не эстетичны, не имеют гладкую внешнюю поверхность, места соединений не герметичны, не однородны и т. д.

а б

Рис. 1. Типы механических соединений деталей из полимерных композитов: а — простые соединения:1 –обычное нахлесточное; 2 — нахлесточное с изгибом; 3 — стыковое с простой накладкой; 4 –стыковое со скошенной накладкой; 5 — соединения в ус с накладкой; б — двойные соединения: 6 — стыковое с двумя накладками; 7 — двустороннее нахлесточное; 8 — скошенное двустороннее нахлесточное.

Сварка и склеивание применяется для неразъемных соединений пластмассовых деталей или полуфабрикатов — пленок, листов, труб. При сварке участки свариваемых поверхностей нагреваются до температуры плавления и соединяют при сравнительно небольшом давлении (0,1…1,0 МПа). При этом происходит взаимная диффузия свариваемого материала в зоне контакта [2]. Следует особо отметить, что сварке подвергаются изделия только на основе термопластичных пластмасс (полиэтилен, полипропилен, поливинилхлорид и т. п.), места сваривания имеют меньшие прочностные показатели вследствие деструкции макромолекул полимеров в зоне контакта сварки.

Физико-химический процесс склеивания сложен и недостаточно изучен. Разрушение клеевого соединения происходит либо на границе клеевого слоя с подложкой, либо по самому клеевому шву, в зависимости от соотношения сил адгезии и когезии. Адгезия клея, прежде всего определяться диффузией клея в подложку, его адсорбционным взаимодействием со склеиваемыми поверхностями, электрическим взаимодействием поверхности подложек и клея, а также образованием механических и химических связей между ними [2,3].

В качестве основы клеев используют следующие промышленные адгезивы:

1. термопластичные (акриловые, целлюлозные, сульфоновые, виниловые, резиноподобные, неорганические, натуральные);

2. термореактивные (эпоксидные, фенолоформальдегидные, полиэфирные, полиимидные, карбомидные).

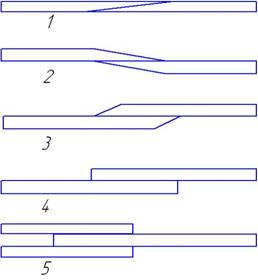

Классическими для соединений адгезионного типа являются следующие: соединения в ус, нахлесточное со скосом, простое нахлесточное и модифицированное нахлесточное. На рис. 2. схематично изображены эти виды соединений. Каждый из типов соединений имеет свои преимущества в зависимости от характера и направления приложения нагрузок.

Рис. 2. Типы клеевых соединений деталей из композитов: 1 — в ус; 2 — нахлесточное со скосом; 3 — простое нахлесточное; 4 — двойное нахлесточное; 5 — модифицированное нахлесточное

К недостаткам адгезионных соединений можно отнести:

1) после отверждения связующего соединение становится неразъемным;

2) сопротивление ползучести при повышении температуры невелико для большинства типов адгезивов;

3) эффективность полученных связей зависит от точности взаимного расположения деталей [1].

Проведенные экспериментальные исследования показали, что наиболее высокие физико-механические и эксплуатационные показатели имеют механо-клеевыесоединения, получаемые совмещенным методом.

Для этих целей наиболее эффективными являются не вспененные эпоксиполиуретановые клеи с малым временем отверждения (0,5…15,0 мин.), и высокой адгезионной способностью к различным подложкам (термопластичным материалам, металлам, стеклу, керамики, дереву и др.) [4,5].

С целью получения жестких малопористых уретанов разработан метод опережающей полимеризации, заключающийся в том, что в эпоксиполиэфирную смесь вводятся модификаторы-ускорители. При совмещении модифицированной эпоксиполиэфирной смеси с полиизоцианатом, модификаторы-ускорители связывают структурную влагу и ускоряет реакцию взаимодействия полиэфира и отвердителя. При этом взаимодействие изоцианата и воды сводится к минимуму и протекает медленнее основной реакции полимеризации. В целом, увеличивается скорость полимеризации эпоксиполиуретана и снижается реактивность изоцианата по отношению к воде, что нивелирует эффект вспенивания [5].

Совмещенный метод позволяет эффективно соединять элементы изделия встык при толщине от 1,0 до 10,0 мм. При этом возможно соединять изделия, имеющие рваный характер разрушенных поверхностей.

Операционная технология соединения разрушенных изделий на основе пластических масс аналогична технологии ремонта изделий из волокнисто-армированных композитов, но имеет свои особенности.

Технологический процесс соединения ремонтируемых изделий состоит из следующих операций:

1) подготовка основных и вспомогательных материалов;

2) подготовка разрушенных элементов изделия;

3) очистка соединяемых поверхностей от загрязнений;

4) подгонка соединяемых поверхностей;

5) придание шероховатости основным и прилегающим поверхностям;

6) сверление отверстий по границе разрушения поверхностей (рекомендуемый диаметр отверстий должен соответствовать сумме 0,3…0,4 мм + Ø проволоки; расстояние от края разрушенной поверхности должно соответствовать 3,0…10,0 мм, расстояние между отверстиями — до 5 Ø в зависимости от толщины изделия);

7) стягивание разрушенных краев металлическими скобами встык, проволокой диаметром 0,5…2,0 мм., см. рис. 2 (стягивание скоб осуществляется при помощи специального приспособления, принцип работы которого заключается в винтовом скручивание свободных концов провода до момента соединения встык и полного охвата металлической арматуры поверхностей соединяемых элементов);

8) окончательная очистка соединяемых поверхностей от загрязнений;

9) смешение компонентов клея в тех случаях, когда готовый клей быстро отверждается и его нельзя долго хранить в готовом виде;

10) нанесение жидкого адгезива (с высокой проникающей способностью) на подложку кистью, распылением или другими способами;

11) укладка тканного армирующего материала предварительно пропитанного адгезивом на внутреннюю область изделия согласно условиям нагрузки (армирование является обязательным условие предлагаемого метода, в качестве армирующего материала рекомендуется использовать стеклоткань с ячейками 0,1×0,1 ÷ 0,5×0,5 мм);

12) соединение склеиваемых деталей под давлением (0,1…1,0 МПа) и выдержка;

13) испытание клеевого соединения (простукиванием, ультразвуковым методом, рентгеноскопией и т. д.);

14) окончательный отделочный ремонт;

15) косметический ремонт;

16) окрашивание;

17) выходной контроль качества.

Механо-клеевой ремонт можно эффективно применять в различных отраслях: автомобилестроения, судостроения, машиностроения, строительства и т. д., ввиду его высокой производительности, надежности и долговечности. При помощи этого метода удается быстро ремонтировать и восстанавливать изделия встык из волокнисто- и диспесно-армированных полимерных композитов. Предлагаемый метод ремонта и восстановления рекомендуется использовать, прежде всего, для молонагруженных и ненагруженных пластмассовых и композитных деталей: бампера автомобилей, панели, фары, защитные кожухи, трубы и т. п.

Предложенный метод ремонта и восстановления изделий является универсальным для любых полимерных композитов, применяемые невспененные эпоксиполиуретановые адгезивы позволяют получать монолитные соединения способные существенно продлить период эксплуатации изделия.

Литература:

1. Справочник по композиционным материалам. Том 2 / Под ред. Дж. Любина. — М.: Машиностроение, 1988. — 580 с.

2. Технология пластических масс / Под ред. Брацыхина Е. А. Издательство «Химия», 1982. — 325 с.

3. Зубарев, П. А. Производственный процесс получения защитных полиуретановых покрытий [Текст] / П. А. Зубарев, А. В. Лахно, Е. Г. Рылякин // Молодой ученый. — 2014. — № 5. — С. 57–59.

4. Лахно А. В. Универсальный эпоксиполиуретановый композитный клей для ремонта элементов кузова автомобиля / А. В. Лахно, А. Н. Бобрышев. Пенза: ПГУАС, 2006. — 99 с.

5. Зубарев, П. А. Планирование оптимального соотношения компонентов в полиуретановой системе [Текст] / П. А. Зубарев, В. О. Петернко, А. В. Лахно, Е. Г. Рылякин // Молодой ученый. — 2014. — № 6. — С. 164–166.