В статье описывается методика проведения и результаты реализованного эксперимента экстремального характера по определению величины износа образцов поверхностей трения, имитирующих поверхности деталей гидропривода транспортно-технологических машин, в зависимости от температуры гидравлических масел. Выявлены наиболее управляемые факторы варьирования и даны практические рекомендации по обеспечению оптимального технического состояния деталей гидромашин.

Ключевые слова: терморегулирование, рабочая жидкость, надежность, трение, износ, гидропривод.

Одним из важнейших направлений обеспечения работоспособности агрегатов гидропривода современных машин и оборудования предприятий транспортно-технологического комплекса является повышение износостойкости их деталей за счет улучшение режима их смазки путем применения рациональных температур гидравлических масел в условиях эксплуатации.

Для исследования износа ресурсоопределяющих сопряжений агрегатов гидропривода — «корпус-шестерня» гидронасоса и установления количественной связи между температурой, концентрацией абразива в масле, нагрузкой в сопряжении и износом, был реализован полнофакторный эксперимент согласно разработанной методике.

Эксперимент носил экстремальный характер. В качестве функции отклика использовался полином второго порядка. С целью сокращения числа опытов эксперимент проводили по плану, близкому к D-оптимальному, с опытом в центре плана [1].

В качестве образцов, были выбраны цилиндрические ролики, из стали 18ХГТ, и колодки — из литейного алюминия АЛ9. Лабораторная установка была выполнена на базе машины трения модели МИ-1М. В испытательную камеру устанавливался теплообменный элемент, через который подавалась горячая вода от термостата Thermostat U1 (ГДР).

Требуемый температурный режим обеспечивался смешиванием холодной и горячей воды в смесителе или изменением расхода холодной воды. Температура масла в камере измерялась термопарой ТХК и регистрировалась электронным потенциометром КСП-4.

Измерение твердости поверхности образцов проводилось на твердомере ТК-14–250 по методу Роквелла. Шероховатость поверхности образцов измерялась на профилометре модели «Абрис ПМ-7».

Для определения износа применялся весовой метод, который заключался в определении убыли веса путем взвешивания на аналитических весах ВЛР-200.

В результате математической обработки результатов эксперимента на ПЭВМ получено уравнение регрессии (полином второй степени) в кодированном виде [1,2]

i = 0,29∙х12 + 0,12∙х32–0,04∙х1 + 0,21∙х2 + 0,2∙х3 + 1,07.

Полученное уравнение, приведенное к натуральным значениям факторов, имеет вид

i = 0,00033 tм2 + 0,47∙P2–0,03∙tм + 1,94∙C — 0,96∙P + 2,02,

где tм — температура масла в емкости, оС;

Р — нагрузка на колодку, кН;

С — концентрация абразива в масле, %.

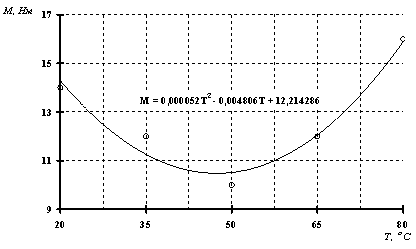

Рис. 1. Зависимость момента трения от температуры масла М-10Г2

В результате проведения лабораторных исследований масла М-10Г2 обработки экспериментальных данных на ЭВМ получена зависимости момента трения (М) от температуры масла (Т) (рисунок 1).

Из зависимости видно, что имеется интервал температур, при котором момент трения наименьший. Следовательно, снижение энергозатрат может быть достигнуто путем регулирования температурного режима масла.

Используя уравнение регрессии, и зафиксировав одновременно два фактора из трёх на основном уровне, получены зависимости по влиянию каждого фактора в отдельности на износ образцов.

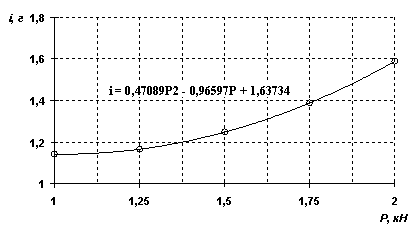

При уменьшении нагрузки в контакте износ образцов уменьшается (рисунок 2). Зависимость имеет нелинейный характер. Однако в производственных условиях влиять на износ изменением нагрузки в контакте сопрягаемых деталей не представляется возможным.

Рис. 2. Зависимость износа образцов поверхностей трения (i) от нагрузки на верхний образец (Р), при Т = 50оС и С = 0,03 %

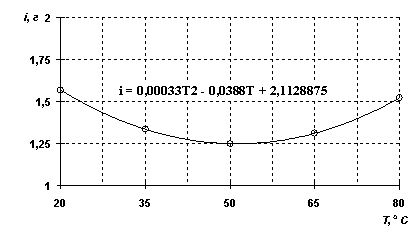

При температуре масла около 50оС наблюдается область с наименьшим износом (рисунок 3), что объясняется лучшим поступлением маловязкого масла в зону трения, лучшим теплоотводом и более интенсивным удалением продуктов износа от поверхностей трения.

Рис. 3. Зависимость износа образцов поверхностей трения (i) от температуры масла (Т), при С = 0,03 % и Р = 1,5 кН

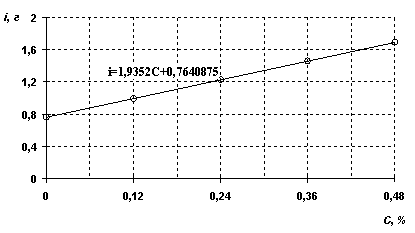

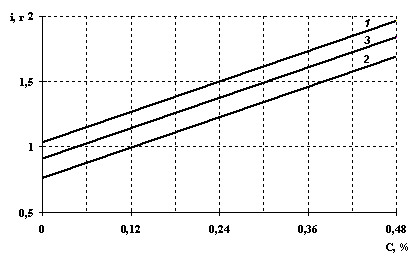

Увеличение концентрации абразива в масле приводит к росту износа образцов трения по линейной зависимости (рисунок 4).

Следовательно, для уменьшения износа подвижных сопряжений необходимо принимать меры по предотвращению поступления абразивных частиц в масло в условиях эксплуатации, но полностью исключить их поступление невозможно [3,4].

Рис. 4. Зависимость износа образцов поверхностей трения (i) от концентрации абразива в масле (C), при Р = 1,5 кН, tм = 50ºС

Установлено также, что с уменьшением концентрации абразивных примесей в масле влияние температуры масла на абразивное изнашивание увеличивается (рисунок 5).

Рис. 5. Зависимость износа образцов поверхностей трения (i) от концентрации абразива в масле (С), (Р = 1,5 кН), при температуре масла: 1–20ºС; 2–50ºС; 3–80ºС

В результате анализа полученных результатов была найдена оптимальная область работы узла трения для принятых условий изнашивания, которая соответствует нагрузке 0,8...1,3 кН, температуре масла 40...63°С и концентрации абразивных примесей в масле — 0,03 % от массы.

Таким образом, из трёх рассматриваемых факторов лишь температура масла является наиболее управляемым, и терморегулирование рабочей жидкости гидросистемы, с учетом возможности внедрения его в массовое производство позволяют эффективно решать проблемы повышения износостойкости деталей агрегатов гидросистемы.

Литература:

1. Рылякин, Е. Г. Повышение работоспособности тракторных гидросистем терморегулированием рабочей жидкости [Текст]: Автореф. дис. … канд. техн. наук / Е. Г. Рылякин. — Пенза, 2007. — 17 с.

2. Рылякин, Е. Г. Гидросистемы экономят ресурсы [Текст] / Е. Г. Рылякин // Сельский механизатор. — 2007. — № 12. - С.46–47.

3. Рылякин, Е. Г. Теоретическое обоснование терморегулирования рабочей жидкости в гидросистеме / Е. Г. Рылякин, П. А. Власов // Нива Поволжья. — 2008. — № 1(6). - С.25–29.

4. Рылякин, Е. Г. Повышение работоспособности гидропривода транспортно-технологических машин в условиях низких температур [Текст] / Е. Г. Рылякин, Ю. А. Захаров // Мир транспорта и технологических машин. — № 1 (44). — Январь-Март 2014. — С. 69–72.