В статье рассматривается актуальная проблема локализации и идентификации посторонних металлических предметов (ПМП) в сырье. Предложен метод контроля ПМП с использованием сканирующего сигнала. Разработана математическая модель формирования подвижного максимума напряженности магнитного поля с помощью магнитных катушек.

Ключевые слова: посторонние металлические предметы, сканирующий сигнал, датчик, магнитная катушка, микропроцессорное устройство.

Введение

На современном этапе развития экономики и производства, большое значение имеет снижение себестоимости продукции, в том числе и за счет снижения затрат на ремонт и обслуживание производственного оборудования. При этом рост производства приводит к увеличению объемов переработки сырья и, как следствие, нагрузки на технологическое оборудование. Одной из основных причин выхода из строя технологического оборудования является воздействие на него ПМП, которые часто засоряют сырье [1, c.26].

Появление ПМП в сырье обусловлено существующей технологией переработки сырья а также культурой производства [2, c.91]. В результате растут прямые затраты на ремонт технологического оборудования, которое вышло из строя в результате воздействия ПМП.

Проблема снижения количества отказов оборудования может решаться за счет введения в технологические переходы переработки сырья высокоэффективных автоматических систем обнаружения ПМП, которые позволяют не только выявлять их в сырье, но и проводить определение их габаритов и местоположение относительно конвейерной ленты, а также отличать от элементов крепления конвейерной ленты.

В связи с этим разработка эффективных систем и методов обнаружения, идентификации и локализации ПМП в сырье на сегодняшний день является актуальной задачей.

Анализ исследований и публикаций

Среди известных методов расширенного выявления ПМП наиболее перспективными является методы [3,4]. Метод, рассмотренный в [3] заключается в том, что сырье перемещается через зону трех магнитных катушек (МК), которые расположены под углом 450, 1350 и 900 относительно направления движения сырья. При наличии ПМП в сырье, сигналы поочередно принимают с первой и второй МК, затем принимают сигнал с третьей МК, исполняющей роль формирователя транспортного запаздывания. При этом две первых МК выполняют роль формирователя координаты ПМП. Эти два сигнала поступают на устройство удаления ПМП. Недостатком такого метода является отсутствие возможности определения координат двух и более ПМП одновременно.

В методе [4] идентификация ПМП проводится с помощью МК путем их продольного и поперечного размещения параллельно поверхности рабочей ветви конвейера. При этом центры МК смещены в проекции на плоскость, перпендикулярную вектору движения конвейерной ленты по определенной формуле. Недостатком такого метода является чрезмерное количество МК, что значительно усложняет техническую реализацию данной системы, а также неравномерная чувствительность МК вдоль ее зоны контроля.

Выделение нерешенных проблем

Как результат рассмотренные методы идентификации не позволяют идентифицировать и локализировать одновременно несколько ПМП на конвейерной ленте, обладают чрезмерной складностью технический конструкции, а неравномерная чувствительность МК в силу конструкционных особенностей понижает точность локализации ПМП.

Формирование цели

Целью данной работы является разработка метода локализации и идентификации ПМП в сырье на конвейерной ленте на основе движущегося сканирующего сигнала обладает отсутствием указанных недостаткам рассмотренных выше методов.

Метод заключается в создании сканирующего сигнала с подвижным максимальным значением амплитуды напряженности магнитного поля «колоколообразной» формы в пределах ширины конвейерной ленты и обработке принятых сигналов, которые идентифицируют наличие, локализацию и габаритные размеры ПМП. Сканирующий сигнал генерируется МК, размещенными в одном ряду перпендикулярно движению конвейерной ленты. За счет заранее рассчитанных расстояний между МК и токов в их обмотках, в определенные моменты времени создается единое максимальное значение амплитуды напряженности магнитного поля в поперечном сечении конвейерной ленты, которое перемещается от одной МК к другой вдоль линии размещения МК. Принятый датчиками магнитного поля системы аналоговый сканирующий сигнал преобразуется в цифровой, а затем записывается в память микропроцессорного устройства. В результате записи в микропроцессорное устройство определенного количества таких сигналов в течение заданного периода времени, а также данных, полученных от датчика скорости движения конвейерной ленты, система с помощью микропроцессорной программы осуществляет формирование массива данных, в котором указываются габариты и местоположение ПМП относительно конвейерной ленты. Также система формирует сигналы управления для устройства удаления ПМП из сырья или маркировки его места размещения.

Результаты

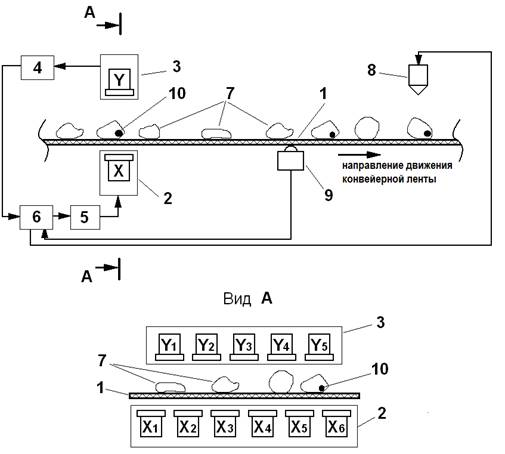

Структурная схема системы включает реализацию метода локализации и идентификации ПМП посредством создания сканирующего сигнала с подвижным максимальным значением амплитуды напряженности магнитного поля в сечении конвейерной ленты через слой сырья. Сырьем может быть глина, щебень, песок, строительные отходы и др. В систему локализации и идентификации входит рабочая ветка конвейерной ленты 1, на которой находится сырье 7 (рис.1). Под и над рабочей веткой ленты конвейера размещена подсистема измерения, состоящая из излучающего 2 и приемного блоков 3. Излучающий блок 2 содержит МК излучения Х (Х1- Х6), а приемный блок 3 — приемные МК — Y (Y1 — Y5) (рис. 1 вид А).

Для формирования подвижного сканирующего сигнала микропроцессорное устройство 6 (рис.1) формирует электрический сигнал, который усиливается в блоке 5 и поступает на излучающий блок 2. Электрические сигналы от МК Y из блока 3 поступают через усилитель 4 в микропроцессорное устройство 6 для расчета координат центров и параметров ПМП, содержащихся в объеме сырья 7. Блок 9 осуществляет измерение скорости движения конвейерной ленты, сигнал с которого также поступает в микропроцессорное устройство 6 (рис.1).

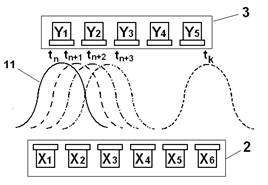

Система локализации и идентификации ПМП в сырье на ленточном конвейере работает следующим образом. Сырье 7 перемещается по конвейерной ленте 1 в сторону излучающего — приемного блоков (2, 3) для идентификации. Излучающий блок 2 непрерывно генерирует подвижной сканирующий сигнал 11 (рис.2) с помощью катушек Х1-Х6. По результатам измерения каждого из МК Y (Y1 — Y5) и информации с датчика скорости 9, микропроцессорным устройством 6 рассчитывается место размещения ПМП и его геометрические размеры.

Рис. 1. Структурная схема системы

Излучающий блок 2 состоит из шести излучающих МК Х1-Х6 (количество МК зависит от ширины конвейерной ленты и расстояния между приемным и излучающим блоками). Как пример рассматривается вариант размещения системы из шести излучающих МК (Х1- Х6) и пяти приемных МК (Y1 — Y5).

Рис. 2. Схема движения сканируемого сигнала

МК излучающего и приемного блоков размещены вдоль линии поперечного сечения конвейерной ленты. Излучающие МК осуществляют формирование сканирующего сигнала с подвижным максимумом амплитуды напряженности магнитного поля. Благодаря заранее рассчитанному расстоянию между излучающими катушками, а также расстоянию между приемным и излучающим блоком формируется магнитное поле (сканирующий сигнал) с четко выраженным единственным максимумом амплитуды. Наличие ПМП между приемным и излучающим блоком фиксируется приемным блоком вследствие изменение параметров образованного сканирующим сигналом магнитного поля. В формировании сканирующего сигнала в определенные промежутки времени участвуют две МК за счет соотношения токов в их обмотках (в зависимости от требуемой позиции максимального значения амплитуды). В случае нахождения максимума амплитуды над излучающей МК, участие в формировании сканирующего сигнала берет только эта одна МК.

Изменяя величину токов в двух соседних излучающих МК, микропроцессорное устройство осуществляет перемещение максимума амплитуды сканирующего сигнала вдоль линии поперечного сечения конвейерной ленты в пределах этих двух катушек. Для дальнейшего движения сигнала в формировании сканирующего сигнала принимает участие следующая МК, а предыдущая остается незадействованной. Таким образом, МК попарно формируют сканирующий сигнал.

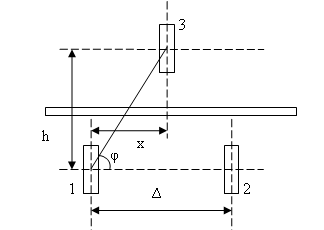

На рис. 3 изображена схема расположения МК (1, 2 — передающие МК, 3 — приемная МК).

Рис. 3. Схема размещения МК

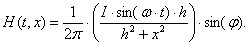

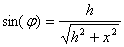

Горизонтальная составляющая напряженности магнитного поля, обусловленного током МК 1 (рис. 3), определяется как:

(1)

(1)

Поскольку

,

,

тогда можно записать

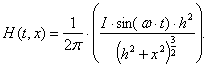

(2)

(2)

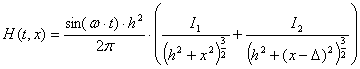

При размещении второй МК на расстоянии от первой, суммарная горизонтальная составляющая напряженности магнитного поля при условии идентичности фазы и частоты токов в катушках определяется следующим образом:

. (3)

. (3)

Изменяя соотношение амплитуд  и

и  , можно получить различную форму результирующей напряженности магнитного поля. Для рассматриваемой задачи необходимо, чтобы данная функция отвечала следующим требованиям:

, можно получить различную форму результирующей напряженности магнитного поля. Для рассматриваемой задачи необходимо, чтобы данная функция отвечала следующим требованиям:

- один максимум амплитуды для всех  ;

;

- возможность формирования максимума амплитуды в произвольной точке этого интервала  .

.

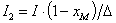

Пусть амплитуды  та

та  изменяются линейно на интервале

изменяются линейно на интервале  :

:

,

,  (4)

(4)

Для данного случая примем значение  =0, что соответствует желаемому положению максимума амплитуды над первой катушкой, а

=0, что соответствует желаемому положению максимума амплитуды над первой катушкой, а  = D — над второй.

= D — над второй.

В выражении (3) множитель перед скобками определяет периодическую переменной амплитуды  во времени, но не влияет на форму пространственного распределения напряженности магнитного поля, поэтому в дальнейшем будем анализировать функцию:

во времени, но не влияет на форму пространственного распределения напряженности магнитного поля, поэтому в дальнейшем будем анализировать функцию:

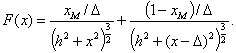

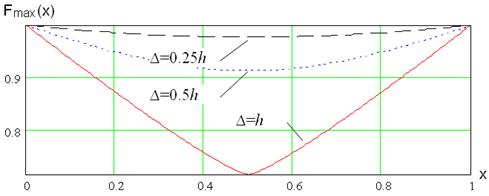

График этой функции для,  при значениях

при значениях  , что равны 0.25

, что равны 0.25 , 0.5

, 0.5 , 0.75

, 0.75 ,

,  , 1.25

, 1.25 та 2

та 2 , приведен на рис.4.

, приведен на рис.4.

Рис. 4. Зависимость суммарной горизонтальной составляющей напряженности магнитного поля при  и различных значениях

и различных значениях

Из графика видно, что при значениях  функция имеет два максимума, а условием наличия одного максимума является

функция имеет два максимума, а условием наличия одного максимума является

. (5)

. (5)

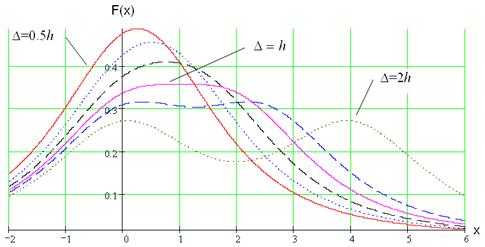

При значениях Δ близких к критическому, функция хотя и будет иметь один максимум при всех  , но наличие точек перегиба будет искажать ее форму. Кроме того, зависимость положения максимума от расстояния будет нелинейной, как видно из рис. 5, где приведены графики функции для различных значений (0; 0.25D; 0.4D; 0.5D; 0.6D; 0.75D; D), при

, но наличие точек перегиба будет искажать ее форму. Кроме того, зависимость положения максимума от расстояния будет нелинейной, как видно из рис. 5, где приведены графики функции для различных значений (0; 0.25D; 0.4D; 0.5D; 0.6D; 0.75D; D), при  . Так, например, при = 0.4D максимум формируется не в точке 0.4Δ, как ожидается, а в точке 0.15Δ.

. Так, например, при = 0.4D максимум формируется не в точке 0.4Δ, как ожидается, а в точке 0.15Δ.

Рис. 5. Зависимость суммарной горизонтальной составляющей напряженности магнитного поля при  и различных значениях

и различных значениях

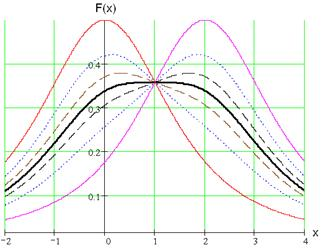

Графики зависимости истинного положения максимума от для линейного закона изменения амплитуды, при различных Δ приведены на рис. 6. Сравнение величины по обеим осям графика, для удобства приведенные к значению Δ. Штриховой линией обозначена линейная зависимость.

Рис. 6. Зависимость действительного максимума от  для линейного закона изменения амплитуды при различных значениях

для линейного закона изменения амплитуды при различных значениях

Исследование данной зависимости при различных значениях приводит к выводу, что оптимальным с точки зрения как равномерности движения максимума значение амплитуды, так и формы полученной функции распределения есть значение расстояния между МК, удовлетворяющих условие

. (6)

. (6)

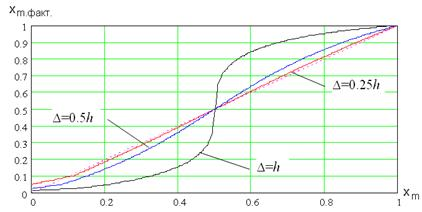

Как видно с рис. 5, максимальное значение амплитуды суммарной горизонтальной составляющей напряженности магнитного поля также является неравномерным в течение интервала между МК. Характер этой зависимости также меняется при изменении  . На рис. 7 изображена зависимость значения максимума от

. На рис. 7 изображена зависимость значения максимума от  , для линейного закона изменения амплитуды при различных значениях

, для линейного закона изменения амплитуды при различных значениях  .

.

Рис. 7. Зависимость значения максимума от  , для линейного закона изменения амплитуды при разных значениях

, для линейного закона изменения амплитуды при разных значениях

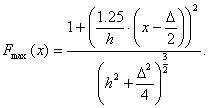

Если выполняется условие (6), то характер зависимости близок к квадратичной зависимости, описывается выражением:

(7)

(7)

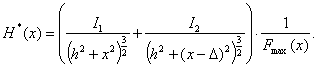

Введя корректирующий множитель 1/Fmax(x) в формулу (3), получим одинаковые значения максимума амплитуды суммарной горизонтальной составляющей напряженности магнитного поля на всем интервале между МК:

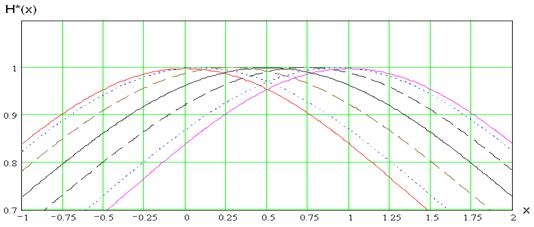

С использованием коррекции амплитуды в соответствии с формулой (7) на рис. 8 изображено форму суммарной горизонтальной составляющей напряженности магнитного поля при  и различных значениях

и различных значениях  . График построен для тех же значений

. График построен для тех же значений  , что и на рис. 5.

, что и на рис. 5.

Рис. 8. Зависимость суммарной горизонтальной составляющей напряженности магнитного поля при  и разных значениях

и разных значениях  с использованием коррекции амплитуды

с использованием коррекции амплитуды

Выводы

Таким образом, особенностью предложенного метода локализации и идентификации ПМП в сырье на ленточном конвейере является повышение информативности и достоверности полученной информации за счет определения координат и габаритных размеров ПМП при малом количестве МК.

Литература:

1. Левицький І.Т. Сучасний стан контролю складу сировини (глини) для керамічної промисловості [Текст] // «Наукові вісті» Інституту менеджменту та економіки «Галицька академія», — Івано-Франківськ, 2007. — № 1(12) — с. 26–30.

2. Левицький І.Т. Аналіз вибірки металовключень у сипучій сировині в умовах ВАТ «Керамікбудсервіс» [Текс] // Вісник Східноукраїнського університету імені Володимира Даля. — Луганськ, 2012. — Ч.2, № 8(179) — с. 91–95.

- Пат. 2180373 Российская Федерация, МПК D06H3/14. Способ обнаружения и удаления металлических частиц в движущемся материале/ Суздальцев А. И., Андреев В. О., Тиняков С. Е. заявитель и патентообладатель Орловский государственный технический университет. — № 2001107765/12; заявл. 22.03.2001; опубл. 10.03.2002.

- Пат. 2379129 Российская Федерация, МПК B07В15/00. Устройство идентификации полезного компонента в металлосодержащем сырье естественного или техногенного происхождения/ В. М. Волошин, заявитель и патентообладатель В. М. Волошин. — № 2008122151/03; заявл. 2.06.08; опубл. 20.01.10, Бюл. № 2.