В статье проанализированы проблемы транспортировки нестабильного конденсата на дальние расстояния в районах крайнего севера. Представлены решения и способы бесперебойной поставки конденсата.

Ключевые слова:нестабильный конденсат, конденсатопровод, Keroflux6404, химреагенты, присадки, парафины.

Район Крайнего Севера характеризуется суровыми климатическими условиями, холодной продолжительной зимой с сильными ветрами и повышенной влажностью, коротким световым временем года, сравнительно коротким, прохладным летом.

В связи с этим газовая промышленность вынуждена модернизировать старые и искать новые способы разработки эксплуатации газовых и газоконденсатных месторождений. Так в 2008 году специалисты отдела специальных химикатов Бизнес Центра BASF Россия и СНГ начали поставки новой депрессорной присадки Keroflux 6404 на Ачимовское месторождение в Новом Уренгое, где стартовал проект ОАО «Газпром» и Wintershall по газодобыче-ЗАО «Ачимгаз».

Ачимовские отложения первого лицензионного участка Уренгойского месторождения характеризируются аномально высокими пластовыми, устьевыми давлениями и температурами газа, высоким потенциальным содержанием в газе конденсата, а так же высоким содержанием парафина в газовом конденсате. Конденсаты ачимовских залежей содержат значительное количество фракций тяжелых углеводородов. Эти тяжелые фракции содержат нормальные парафиновые углеводороды. По этой причине при температурах порядка 30˚С и ниже в конденсатах появляется твердая фаза. По мере падения температуры количество парафинов, выпадающих в твердую фазу, нарастает. Во избежание застывания во время различных остановок перекачки продукта, а они могут быть нормальными, аварийными, плановыми и внеплановыми существует острая необходимость принять меры по обеспечению надежной и бесперебойной эксплуатации конденсатопровода. В настоящее время одним из эффективных способов борьбы с образованием парафиновых отложений при эксплуатации конденсатопровода, является ввод различных депрессорных присадок, которые обеспечивают понижение температуры застывания газового конденсата и улучшают его низкотемпературные свойства.

Задача, которая стояла перед новым продуктом, заключалась в обеспечении текучести газового конденсата и снижение температуры его застывания при низких температурах.

Газовый конденсат поступает от месторождения (УКПГ — 31) до пункта его первичной переработки (Уренгойского ЗПКТ) по специальному конденсатному трубопроводу, проложенному под землей. В суровых климатических условиях крайнего Севера конденсатный трубопровод должен иметь систему подогрева. Если в случае выхода из строя системы подогрева газовый конденсат застынет в трубопроводе, что практически равносильно потери конденсатопровода и остановку предприятия. Специально для нужд ЗАО «Ачимгаз» была разработана присадка Keroflux 6404, гарантирующая текучесть газового конденсата при низких температурах для обеспечения его бесперебойной перекачки.

Если говорить о технологических характеристиках конденсатопровода, то можно отметить, что трасса конденсатопровода проходит по территории изрытой и расчищенной при строительстве основной нитки конденсатопровода, а также по местности заросшей смешанным лесом, заболоченной и незаболоченной тундре, пересекая на своем протяжении реки: Недормаяха, Нюдя-Есетаяха, Есетаяхатарка, Нерхаяха, Лябаяха, Нераяха; два ручья; два временных водотока; девять автодорог; двадцать шесть трубопроводов диаметром от 114 до 1420 мм; шесть ВЛ.

Большая часть трассы конденсатопровода проходит по медальонной лишайниковой тундре, заболоченной тундре и суходолу. Остальные типы местности встречаются эпизодически.

В целом инженерно-геологическое строение трассы сложное: в разрезе выделяется большое количество талых и многолетнемерзлых грунтов, встречаются сильнольдистые грунты, заболоченные участки.

Нитка конденсатопровода Æ377х10 мм предназначена для подачи нестабильного газового конденсата (НК) от установки комплексной подготовки газа (УКПГ-31) до Уренгойского ЗПКТ (филиал ООО «Газпром переработка»). Протяженность конденсатопровода составляет 37,111 км.

Объем перекачиваемого НК равен 2,829 млн. т/год. Для обеспечения снижения температуры застывания газового конденсата и исключения выпадения парафинов непосредственно в конденсатопровод на вход насосов станции насосной внешней перекачки газового конденсата подаются химреагенты.

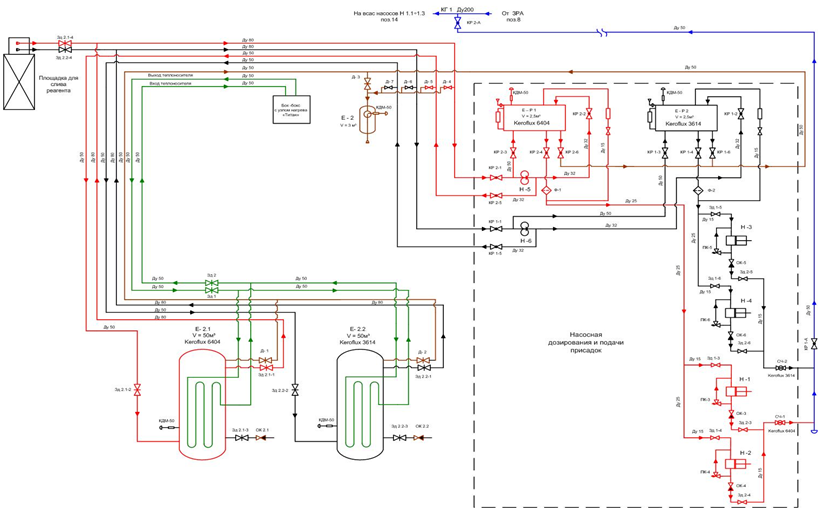

Технологическая схема узла приема и подачи присадок в конденсатопровод представлена на рисунке 1.

Рис. 1. Технологическая схема узла приема и подачи присадок в конденсатопровод.

Исследования эффективности присадки Keroflux 6404.

ЗАО «Ачимгаз» инициировало полный спектр лабораторных исследований низкотемпературных реологических свойств конденсата, определение эффективности присадок для предупреждения парафинообразования в системе транспорта ачимовского конденсата.

Объектом исследования являлась стабильная часть нестабильного конденсата.

Цель проведённых исследований — определение реологического поведения стабильной части нестабильного конденсата.

В процессе исследований получены экспериментальные данные, характеризующие реологическое поведение стабильного конденсата, поступающего с УКПГ-31 в конденсатопровод.

По результатам лабораторных исследований выявлена наиболее эффективная присадка Keroflux 6404 производства компании BASF, Германия.

Keroflux 6404 — депрессорная присадка для дизельных топлив и других средних дистиллятов. По химическому составу представляет собой дисперсию производных олефинов с низкой молекулярной массой в органических растворителях.

Определение предела прочности парафиновой структуры.

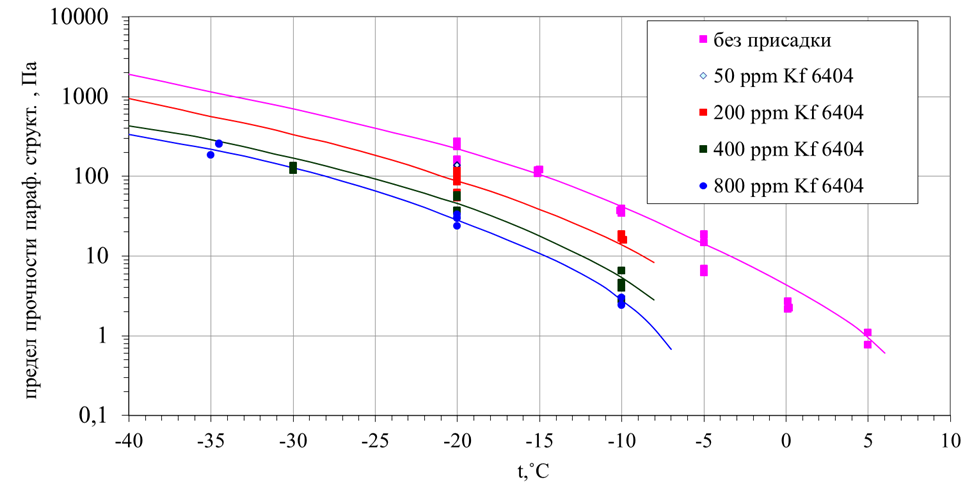

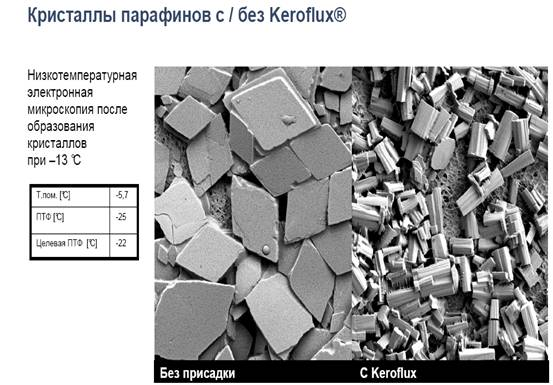

Для исследований были приготовлены смеси конденсата и присадки Kf 6404. Результаты приведены в таблице 1,графике 1и рисунке 2.

Таблица 1

Температура застывания конденсата в смеси с присадкой Kf 6404

|

№ смеси |

Концентрация Kf 6404, г/т. |

Температура застывания конденсата с присадкой |

|

1 |

50 |

-9 |

|

2 |

100 |

-11 |

|

3 |

200 |

-15 |

|

4 |

400 |

-22 |

|

5 |

800 |

-18 |

Рис. 2. Зависимость предела прочности парафиновой структуры конденсата от концентрации присадки Kf 6404 и температуры конденсата

Рис. 3.

Из таблицы 1, рисунка 2 и рисунка 3 видно, что присадка Kf 6404 заметно снижает предел прочности парафиновой структуры. В то же время по графику видно, что дозировать эту присадку в концентрациях, больших 500 г/тонн, нецелесообразно — при больших концентрациях предел прочности парафиновой структуры снижается не значительно.

Все предыдущие исследования реологических свойств проводились на стабильной части нестабильного конденсата. В то же время реально перекачивается по трубопроводу конденсат нестабильный и его реологические свойства существенно отличаются от свойств стабильного конденсата.

По этим причинам был приготовлен аналог нестабильного конденсата и проведены исследования эффективности присадки Kf 6404 на нем.

Неньютоновские свойства конденсату придают твердые парафины, выпадающие при понижении температуры. Твердые парафины при растворении в жидких углеводородах дают лишь истинные растворы и растворяются тем легче, чем меньше удельный вес нефтепродукта, взятого в качестве растворителя.

Для создания модели нестабильного конденсата произвели смешение стабильного конденсата с гексаном до плотности, равной плотности нестабильного конденсата. В этом случае достигается равенство объемной концентрации парафинов в создаваемой модели и в нестабильном конденсате.

Расчеты показали, что этому условию соответствует смесь стабильного конденсата с гексаном в объемном соотношении 37:63.

Как видно из таблиц 2, 3 предел прочности парафиновой структуры аналога нестабильного конденсата при одинаковых концентрациях присадки значительно ниже предела прочности парафиновой структуры стабильной части конденсата, так же при одинаково отрицательных температурах.

Таблица 2

Зависимость предела прочности от температуры и концентрации присадки Kf 6404

|

Температура °С |

Концентрация KF 6404 г/т |

Предел прочности парафиновой структуры, Па |

||

|

min |

среднее |

max |

||

|

200 400 800 |

15,8 |

17,1 |

18,6 |

|

|

2,8 |

4,5 |

6,5 |

||

|

2,4 |

2,6 |

3 |

||

|

50 200 400 800 |

127,3 |

132,5 |

137,6 |

|

|

53,9 |

66,9 |

84,3 |

||

|

91,9 |

94,8 |

97,4 |

||

|

36,7 |

50,7 |

57,4 |

||

|

23,9 |

29,2 |

32,9 |

||

|

400 |

118,3 |

128,5 |

134,6 |

|

|

400 800 |

98,2 |

- |

> 272 |

|

|

183,6 |

231,7 |

256,5 |

||

Таблица 3

Зависимость предела прочности парафиновой структуры, аналога нестабильного конденсата от концентрации присадки Kf6404 и температуры

|

Температура °С |

Концентрация KF 6404 г/т |

Предел прочности, Па |

||

|

-20 |

400 |

1,8 |

2,2 |

|

|

-25 |

400 |

7,3 |

6,1 |

|

|

-30 |

400 |

8,4 |

9,6 |

|

|

800 |

2,2 |

2,9 |

||

|

-35 |

400 |

13,1 |

21,9 |

|

|

800 |

5,0 |

3,7 |

||

На основании проведенных исследований стало возможным рассчитать давление пуска конденсатопровода в перекачку, после его длительной остановки и охлаждения. При достаточно длительной остановке трубопровода, нестабильный конденсат в нем остывает до некоторой температуры. Эта температура зависит от способа прокладки трубопровода. На участках, заглубленных в грунт, конденсат остынет до температуры многолетнемерзлых грунтов. На участке открытой прокладки, конденсат в пределе может остыть до температуры окружающей среды — минус 46 ºС. Рассмотрим сценарии возможных ситуаций с остановкой конденсатопровода, рассчитанных при помощи специализированного программного продукта.

При моделировании возможных ситуаций рассчитывается температура конденсата в трубопроводе по участкам. Далее по выделенным участкам рассчитывается давление страгивания продукта. Суммированием давления страгивания продукта по участкам трубопровода рассчитывается пусковое давление трубопровода.Расчет пускового давления выполнялся без учета противодавления в конце трубопровода.

Остановка трубопровода без разгерметизации.

- Рассмотрим пример расчёта пускового давления трубопровода без разгерметизации. Остановка конденсатопровода на 7 суток. Предполагается, что нестабильный конденсат остывает без разгазирования.

Из таблицы 4, видно, что при температуре нестабильного конденсата в подземных участках -18 и температуре в надземных участках -32 — предел прочности парафиновой структуры конденсата без Керафлюкса, составит 9 и 70 Па, соответственно. При этом суммарное давление пуска охлажденного трубопровода в перекачку составит 4,48 МПа.

Таблица 4

Пусковое давление без добавления присадок

|

Значения |

Подземный участок, 35475 м |

Надземные, наземные участки, 1525 м |

|

Температура °С |

-18,2 |

-32,4 |

|

Предел прочности парафиновой структуры конденсата, Па |

9 |

70 |

|

Пусковое давление участка трубопровода, Мпа |

3,36 |

1,12 |

Из таблицы 5, где приведён пример расчёта пускового давления при добавлении депрессорной присадки Kf 6404 в концентрации 400 г/тонну видно, что при аналогичной температуре нестабильного конденсата — предел прочности парафиновой структуры составит 2 и 20 Па для подземных и надземных участков соответственно. При этом суммарное давление пуска охлажденного трубопровода с добавленной присадкой в перекачку, составит 1,07 МПа.

Таблица 5

Пусковое давление при добавлении депрессорной присадки Kf 6404 в концентрации 400 г/т.

|

Значения |

Подземный участок, 35475 м |

Надземные, наземные участки, 1525 м |

|

Температура °С |

-18,2 |

-32,4 |

|

Предел прочности парафиновой структуры конденсата, Па |

2 |

20 |

|

Пусковое давление участка трубопровода, Мпа |

0,75 |

0,32 |

Из данного примера можно сделать вывод, что при добавлении присадки в указной концентрации давление пуска трубопровода в перекачку после его остановки и охлаждении снижается с 4,48 МПа до 1,07 МПа. Нестабильный конденсат в этих условиях остаётся ньютоновской жидкостью и его пуск в перекачку осуществляется без осложнений.

Остановка трубопровода с разгерметизацией.

- Рассмотрим пример расчёта пускового давления трубопровода с разгерметизацией. В этом случае перекачиваемый нестабильный конденсат разгазируется и остывает в течении 7-ми суток.

Как видно из таблицы 6 температуры подземных и надземных участков составляют -18 и -32 соответственно и суммарное пусковое давление разгерметизированого и охлажденного трубопровода без добавления присадки Kf 6404 в перекачку составит 80 МПа.

Таблица 6

Пусковое давление без добавления присадок

|

Значения |

Подземный участок, 35475 м |

Надземные, наземные участки, 1525 м |

|

Температура °С |

-18,2 |

-32,4 |

|

Предел прочности парафиновой структуры конденсата, Па |

180 |

800 |

|

Пусковое давление участка трубопровода, Мпа |

67,2 |

12,8 |

Однако, по результатам расчётов приведённых в таблице 7 видно, что при добавлении депрессорной присадки в количестве 400 гр./т суммарное пусковое давление трубопровода снизится в 3,6 раза и составит 22,4МПа.

Таблица 7

Пусковое давление при добавлении депрессорной присадки Kf 6404 в концентрации 400 г/т.

|

Значения |

Подземный участок, 35475 м |

Надземные, наземные участки, 1525 м |

|

Температура °С |

-18,2 |

-32,4 |

|

Предел прочности парафиновой структуры конденсата, Па |

50 |

230 |

|

Пусковое давление участка трубопровода, Мпа |

18,7 |

3,7 |

При расчёте пусковых давлений конденсатопровода в перекачку после его разгерметизации и остывания следует учитывать, что при реальной аварии часть конденсата при его разгазировании будет выброшена на рельеф и реально пусковое давление будет несколько ниже расчётных.

Так же линейная часть конденсатопровода оборудована отсекающими электроприводными кранами, которые закрываются в автоматическом режиме при понижении давления ниже 3,0 МПа, что воспрепятствует полному разгазированию продукта перекачки.

Согласно проведенным исследованиям полевых проб, установлено:

- Статическое напряжение сдвига полевых проб оказалось значительно ниже статического напряжения сдвига, определенного при лабораторных испытаниях присадок;

- Температура застывания полевых проб оказалась ниже температуры застывания, определенной при лабораторных испытаниях присадок.

Возможно, это объясняется более длительным временем действия присадок в полевых пробах (свыше недели).

Одной из важных задач стоящих перед обществом «Ачимгаз» является обеспечение надежного, безаварийного транспорта добытого и подготовленного продукта. Для достижения этих целей на объекте конденсатопровод УКПГ-31 — ЗПКТ реализован комплекс проектных решений, призванных обеспечить высокую надежность эксплуатации конденсатопровода. В данный комплекс входят такие традиционные мероприятия, как предварительный подогрев продукта перед его транспортировкой, теплоизоляция трубопровода по всей его протяженности, а так же обогрев надземных участков саморегулирующей греющей лентой. Однако данные меры не в полном объёме удовлетворяют требованиям обеспечения надежной эксплуатации конденсатопровода. Так как во время различных остановок: плановых, внеплановых, аварийных неизбежен факт выпадения парафинов при остывании ачимовского конденсата непосредственно в трубопроводе, что может привести к затруднениям при пуске конденсатопровода в эксплуатацию. Именно для уменьшения давления сдвига ачимовского конденсата ЗАО «Ачимгаз» и ООО «ТюменНИИгипрогаз» приняли совместное проектное решение о вводе депрессорной присадки в поток транспортируемого конденсата. Исследования показали, что добавление присадок в конденсат не влияет на термодинамику выпадения парафинов в твердую фазу. Зависимость количества выпавшего в твердую фазу парафина от температуры остается неизменной для чистого конденсата и его смесей с присадкой. Но депрессорная присадка значительно изменяют пространственную структуру выпавших парафинов. Они уменьшают размеры кристаллических образований и делают решетку менее связанной. Ее прочность более или менее снижается. Это влечет уменьшение предела прочности парафиновой структуры при ее охлаждении в состоянии покоя и уменьшение пускового давления трубопровода. Ввод депрессорной присадки марки Keroflux 6404 является дополнительной мерой к уже имеющемуся комплексу обеспечения надежной и безаварийной эксплуатации конденсатопровода в период низких температур окружающей среды.

Литература:

1. Технологический регламент УКПГ-31 2013г.

2. Журнал «формула BASF» выпуск 02.11.2009 г.

3. Сертификат анализов Keroflux 6404 24.11.2011г.