В микроэлектронной и микропроцессорной аппаратуре систем железнодорожной автоматики и телемеханики основной вклад в суммарную интенсивность отказов вносят интегральные микросхемы. Например, в блоках и модулях микропроцессорной автоблокировки на микросхемы с их пайкой приходится от 80 до 97 процентов от общей интенсивности отказов, а на полупроводниковые приборы — до 2–3 %.

Количественные данные по интенсивности отказов изделий электронной техники определяются по результатам производственных испытаний на заводах изготовителях, а также испытаний и эксплуатации изделий потребителями [1].

Испытания проводят при номинальной электрической нагрузке и температуре окружающей среды +250С (интенсивность отказов — l0) или максимально допустимой по техническим условиям температуре для конкретных типономиналов интегральных микросхем и типов полупроводниковых приборов (lН). Одна из этих цифр обычно и публикуется в справочниках. В таблице. 1 приведены усредненные значения интенсивностей отказов  по видам рассматриваемых изделий.

по видам рассматриваемых изделий.

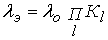

Для расчета по справочным данным ожидаемой интенсивности отказов в конкретных условиях эксплуатации используют поправочные коэффициенты, подставляемые в формулу

(1)

(1)

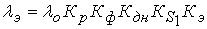

Для диодов и биполярных транзисторов эта формула имеет вид:

, (2)

, (2)

где  — коэффициент режима, зависящий от электрической нагрузки (тока) и (или) температуры окружающей среды;

— коэффициент режима, зависящий от электрической нагрузки (тока) и (или) температуры окружающей среды;  — коэффициент, учитывающий функциональное назначение прибора;

— коэффициент, учитывающий функциональное назначение прибора;  — коэффициент, зависящий от величины максимально допустимой по ТУ нагрузки по мощности рассеяния (току);

— коэффициент, зависящий от величины максимально допустимой по ТУ нагрузки по мощности рассеяния (току);  — коэффициент, зависящий от величины отношения рабочего напряжения к максимально допустимому по ТУ;

— коэффициент, зависящий от величины отношения рабочего напряжения к максимально допустимому по ТУ;  — коэффициент, зависящий от условий эксплуатации.

— коэффициент, зависящий от условий эксплуатации.

Коэффициент  берется равным единице для рассматриваемых изделий при использовании их в стационарной аппаратуре, применяемой в лабораторных условиях, и равным 2,5 для подвижной аппаратуры. В переносной аппаратуре этот коэффициент равен 1,7 для интегральных микросхем и 1,5 для полупроводниковых приборов. Численные значения остальных коэффициентов из формулы 2 выбираются по таблицам из справочников, например.

берется равным единице для рассматриваемых изделий при использовании их в стационарной аппаратуре, применяемой в лабораторных условиях, и равным 2,5 для подвижной аппаратуры. В переносной аппаратуре этот коэффициент равен 1,7 для интегральных микросхем и 1,5 для полупроводниковых приборов. Численные значения остальных коэффициентов из формулы 2 выбираются по таблицам из справочников, например.

Для полевых транзисторов не учитываются коэффициенты  и

и  , а для тиристоров

, а для тиристоров  и

и  . Для стабилитронов и оптоэлектронных полупроводниковых приборов учитываются только

. Для стабилитронов и оптоэлектронных полупроводниковых приборов учитываются только  и

и  .

.

Таблица 1

Значения интенсивности отказов интегральных микросхем и полупроводниковых приборов в нормальном режиме

|

Элемент |

Интенсивность отказов, l0´10–6 ч-1 |

||

|

мини-мальное |

среднее значение |

макси-мальное |

|

|

Однокристальные ЭВМ и микропроцессоры Интегральные схемы: гибридные Полупроводниковые Транзисторы кремниевые: биполярные полевые Диоды и диодные сборки Стабилитроны Тиристоры Диоды излучающие Оптопары Микросхемы оптоэлектронные |

— 0,4 0,1 — — 0,05 — — 0,1 0,15 — |

— 0,75 0,45 0,29 0,3 0,26 0,07 0,45 0,19 0,38 0,22 |

1,0 1,0 0,8 — — 0,7 — — 0,58 1,0 — |

Если интегральные микросхемы эксплуатируются в облегченных режимах, или проводятся специальные мероприятия по обеспечению надежности аппаратуры (входной контроль, дополнительные отбраковочные испытания плат, узлов, блоков и т. д.) для определения эксплуатационной интенсивности отказов  , то дополнительно используется поправочный коэффициент

, то дополнительно используется поправочный коэффициент  , выбираемый из следующих диапазонов его значения:

, выбираемый из следующих диапазонов его значения:

— 0,2–0,4 — при эксплуатации микросхем в облегченных режимах;

— 0,4–0,7 — при проведении комплекса дополнительных мероприятий;

— 0,1–0,3 — при совместном использовании указанных мер.

При расчете суммарной интенсивности отказов аппаратуры применяют дополнительно два коэффициента:  — коэффициент, учитывающий наличие амортизации аппаратуры и

— коэффициент, учитывающий наличие амортизации аппаратуры и  .- коэффициент качества обслуживания аппаратуры. Для аппаратуры СЖАТ берется

.- коэффициент качества обслуживания аппаратуры. Для аппаратуры СЖАТ берется  = 0,85 и

= 0,85 и  = 0,5.

= 0,5.

У полупроводниковых приборов кроме отказа типа «обрыв», «короткое замыкание», «пробой» возможны и параметрические отказы, связанные с ухудшением их параметров (таблица 2).

Внешними неблагоприятными воздействиями в микросхемах и полупроводниковых приборах вызываются различные деградационные процессы, создающие предпосылки для отказов.

Таблица 2

Распределение в процентах по видам отказов полупроводниковых приборов

|

Группа изделий |

Обрыв |

Короткое замыкание |

Пробой |

Параметрические |

|

Диоды Транзисторы, транзисторные сборки Тиристоры Оптоэлектронные приборы |

15 15 20 50 |

15 10 — — |

5 5 — — |

65 70 80 50 |

Термические отказы рассматриваемых изделий являются следствием электрических перегрузок проводников, действия внешних тепловых полей и термических пробоев диэлектриков и полупроводников. Токовые перегрузки контактов приводят к теплопереносу с приваркой контактов или их разогревом дуговым разрядом, возникновению токовых шумов, ускорению электролитической эрозии [2].

Основными причинами отказов полупроводниковых приборов и интегральных схем являются: дефекты металлизации — 26 % и внутренних выводов 23 %; дефекты в сборке корпуса — 17 % и изменение электрических характеристик — 12 %; поверхностные нарушения и несовмещения — по 7 %; дефекты окисла и не герметичность — по 4 %.

Внутренние межэлементные соединения активных структур современных полупроводниковых приборов и интегральных микросхем выполняются нанесением с соответствующей разводкой алюминиевой пленки толщиной примерно 1 мкм на поверхность кристалла. В процессе эксплуатации происходит деградация пленки, занимающей до 50 % площади поверхности кристалла. Рассмотрим надежность конденсаторов, резисторов, трансформаторов, коммутационных и установочных изделий, низкочастотных соединителей, используемых в электронной и микроэлектронной аппаратуре. В таблице 3 приведены усредненные значения интенсивностей отказов по указанным видам изделий.

Для магнитоуправляемых контактов в таблице 3 интенсивность отказов  приведена в расчете на одно срабатывание.

приведена в расчете на одно срабатывание.

Таблица 3

Значения интенсивности отказов компонентов электронных схем

|

Элемент |

Интенсивность отказов, l0´10–6 ч-1 |

||

|

минимальное |

среднее значение |

максимальное |

|

|

Конденсаторы: керамические бумажные слюдяные оксидно-электролитические подстроечные Резисторы: постоянные непроволочные постоянные проволочные металлофольговые переменные непроволочные переменные проволочные Терморезисторы Трансформаторы: силовые (питания) межкаскадные Предохранители плавкие Переключатели, тумблеры Контакты магнитоуправляемые |

0,001 0,007 — 0,05 0,01 — — — — — — — — 0,06 0,0002* |

0,01 0,02 0,01 0,07 0,015 0,01 0,02 0,02 0,01 0,03 0,003 1,7 0,11 0,16 0,17/КГ 0,005* |

0,02 0,05 — 0,13 0,02 — — — — — — — — 1,0 0,03* |

Формулы для расчета интенсивности отказов в конкретных условиях эксплуатации рассматриваемых изделий различаются даже для разных типов конденсаторов и резисторов, поэтому они не приводятся. Для всех типов данных изделий используется коэффициент  , а коэффициент

, а коэффициент  применяется для конденсаторов, резисторов, тумблеров и штепсельных соединителей.

применяется для конденсаторов, резисторов, тумблеров и штепсельных соединителей.

Для компонентов электронных схем дополнительно используются следующие коэффициенты формулы:  — коэффициент режима для конденсаторов и предохранителей, зависящий от температуры окружающей среды;

— коэффициент режима для конденсаторов и предохранителей, зависящий от температуры окружающей среды;  — коэффициент, зависящий от величины номинальной емкости конденсатора;

— коэффициент, зависящий от величины номинальной емкости конденсатора;  — коэффициент, определяемый величиной последовательного активного сопротивления в схеме между конденсатором и источником питания;

— коэффициент, определяемый величиной последовательного активного сопротивления в схеме между конденсатором и источником питания;  — коэффициент, зависящий от величины номинального сопротивления резистора;

— коэффициент, зависящий от величины номинального сопротивления резистора;  — коэффициент, определяемый величиной номинальной мощности резистора;

— коэффициент, определяемый величиной номинальной мощности резистора;  — коэффициент, определяемый количеством сочленений — расчленений соединителя;

— коэффициент, определяемый количеством сочленений — расчленений соединителя;  — коэффициент, зависящий от количества контактов коммутационного изделия или соединителя [2].

— коэффициент, зависящий от количества контактов коммутационного изделия или соединителя [2].

Значения коэффициента  для рассматриваемых компонентов приведены в табл. 2.5. Значения остальных коэффициентов приведены в таблицах справочника.

для рассматриваемых компонентов приведены в табл. 2.5. Значения остальных коэффициентов приведены в таблицах справочника.

Таблица 4

Значения коэффициента  по группам аппаратуры

по группам аппаратуры

|

Тип изделий |

Стационарная в лабораторных условиях |

Переносная |

Подвижная |

|

Конденсаторы, резисторы, предохранители, переключатели, тумблеры |

1 |

2 |

2,5 |

|

Соединители низкочастотные |

1 |

1,5 |

2,5 |

|

Трансформаторы |

1 |

1,5 |

2 |

|

Контакты магнитоуправляемые |

0,4 |

0,8 |

1 |

В аппаратуре микроэлектронных систем автоблокировки на отказы резисторов приходится до 8 %, на отказы конденсаторов — до 4 % и на отказы трансформаторов при их наличии — до 2 % от общей интенсивности отказов блока или модуля. Следовательно, на эти элементы вместе с микросхемами и полупроводниковыми приборами приходится до 95–99,9 % от рассматриваемой общей интенсивности отказов. Поэтому в данном параграфе основное внимание уделено указанным элементам.

Деградационные процессы в конденсаторах вызывают появление как внезапных, так и постепенных (параметрических) отказов (таблица 4) [3].

Конденсаторы керамические монолитные относятся к группе наиболее массовых низковольтных конденсаторов (К10–17, К10–28, К10–50 и др.). Основными причинами их отказов являются: пробой вследствие микротрещин и расслоений пакета, повышенной пористости керамики, загрязнений на поверхности и посторонних включений в керамике, миграции серебра в керамику, некачественного глазурирования и т. п. — 27 %; снижение сопротивления изоляции из-за дефектов керамики и покрытий, а также поверхностных загрязнений — 45 %; некачественная пайка контактного узла и нарушение режимов сжигания серебра, приводящие к потере емкости — 4 %(таблица 5).

Таблица 5

Распределение в процентах по видам отказов низковольтных конденсаторов

|

Группа изделий |

Короткое замыкание |

Обрыв |

Параметрические |

|

Конденсаторы постоянной емкости: керамические оксидно-электролитические оксидно-полупроводниковые с органическим синтетическим диэлектриком бумажные Конденсаторы построечные с твердым диэлектриком |

60 36 26 55 45 82 |

5 36 5 5 45 6 |

35 28 69 40 10 12 |

Из электролитических самыми массовыми являются конденсаторы алюминиевые оксидноэлектролитические. В основном эти конденсаторы полярные, но имеются и неполярные, представляющие две встречно включенные секции. Основной вид отказа таких конденсаторов (до 30 %) — снижение емкости и рост tg d вследствие потери электролита, обусловленной повышенным газовыделением из-за роста тока утечки и развития коррозионных процессов на анодных пластинах и выводах, а также некачественным исполнением узлов уплотнения, недопропиткой секций электролитом. Второй по значимости причиной отказов (26 %) является коррозия анодного вывода и анодной фольги.

В процессе эксплуатации электролитических конденсаторов частой причиной отказов является кратковременная подача напряжения обратной полярности или значительные превышения переменного напряжения Такие нарушения режимов работы, как правило, не сразу сказываются на электрических характеристиках конденсаторов [3].

У резисторов от 10 до 25 процентов отказов приходится на обрывы, остальное — параметрические отказы. Основные причины отказов наименее надежных проволочных резисторов приведены в табл. 6.

Таблица 6

Отказы проволочных резисторов

|

Вид дефекта или причина отказа |

Частота отказов, % |

|

Обрыв резистивной проволоки (коррозия, механические повреждения) Обрыв проволоки в контактном узле (некачественная пайка) Уход сопротивления за допустимые нормы Нарушение контакта токосъемника со средним выводом Перетирание резистивной проволоки подвижным контактом Загрязнение участка контактирования резистора и контактной пружины Износ контактной пружины Обгорание контактной пружины (перегрузка) Дефекты производства (перекосы, дефекты сборки) Плохая герметизация Некачественная приклейка резистора к подложке Другие дефекты |

40–70 15–20 2–5 10–5 5 8 2 5 3 5 4 1 |

В трансформаторах и дросселях отказы происходят из-за пробоя изоляции на корпус или между обмотками, обрыва проводников в обмотке, замыкания между витками обмотки, нарушения контактов и соединений, недопустимого снижения сопротивления изоляции вследствие ее старения или чрезмерного увлажнения, нарушения межлистовой изоляции магнитопроводов.

Вывод. Определены наибольшие значения интенсивности отказов микросхем и полупроводниковых приборов в нормальном режиме. Приведены основные термические отказы электротехнических изделий и допустимые значения механических воздействий на приборы и микросхемы. Показаны усредненные значения интенсивности отказов по указанным видам изделий.

Литература:

1. Сапожников В. В., Сапожников Вл.В., Шаманов В. И. Надежность систем железнодорожной автоматики, телемеханики и связи. Москва, Маршрут, 2003 г.

2. Глазунов Л. П., Грабовецкий В. П. Основы теории надежности автоматических систем управления. Ленинград, Энергоиздат, 1984 г.

3. Кондратьева Л. А., Борисов Б. Б. Устройства АТС на ж. д. транспорте. Москва, Транспорт, 1991 г.