В данной статье приведены материалы по линтерованию хлопковых семян в линтерных машинах, в процессе первичной обработки хлопка-сырца и вариант по совершенствованию конструкции ворошителя линтеров с целью повышения производительности работ и очистительного эффекта линтерных машин.

Ключевые слова: линтерная машина, короткоштапельный линт, пильный диск, дробленые семена, колково-планчатый ворошитель.

После джинирования на хлопковых семенах еще остается волокнистый материал, количество которого зависит от ботанического и промышленного сорта хлопка-сырца.

Для средневолокнистых сортов количество волокнистого материала составляет 11–16 % к массе семян и для тонковолокнистого 3–5 %. Волокнистый материал, остающийся на хлопковых семенах, состоит из волокон длиной от 1–1,5 до 25–26 мм. Волокно длиной 6 мм и выше называется линтом, а волокно, длиной 6 мм и выше называется линтом, а волокно, длиной 6 мм — делинтом или короткоштапельным линтом.

Линт и делинт представляют собой ценное сырье для текстильной, ватной и химической промышленности и подлежат съему с семян [1].

Назначением линтерных машин, устанавливаемых в линтерных цехах хлопкоочистительных заводов, является снятие механическим способом линта с хлопковых семян.

К линтерным машинам предъявляются следующие технологические требования: при линтеровании не должны повреждаться семена и ухудшаться природные качества линта; в линт не должны попадать дробленные семена; засоренность линта кожицей с волокном и пухом с сорными примесями должна быть минимальной; на линтере должна быть установлены приборы и механизмы для регулирования производительности, засоренности линта и опушенности семян.

Линтеры относятся к технологическим машинам механического воздействия на обрабатываемый продукт с непрерывным циклом работы.

Линтерная машина из следующих основных элементов: питателя-очистителя, рабочей камеры с пыльным цилиндром и ворошителем, аппарата съема линта с зубьев пильных дисков и вспомогательных устройств, для вывода из машин семян, линта и сорных примесей.

Назначением рабочей камеры является образование семенного валика, при помощи которого обеспечивается непрерывная подача семян к зубьям пильных дисков на дуге их захода и вывод из рабочей камеры оголенных семян.

На процесс линтерования влияет профиль и размер рабочей камеры, положение камеры относительно пильного цилиндра, размер и местоположение в рабочей камере ворошителя, клапана плотности и семенной гребенки.

Ворошитель является одним из основных элементов линтерных машин. Он предназначен для вращения семенного валика, придания ему устойчивой структуры при переходе от лобового бруса к фартуку и создания опор для оголения семян на дуге захода пильных дисков в семенную камеру. Работа ворошителя зависит от его диаметра, местоположения в рабочей камере, числа оборотов и зазора между его лопастями и пильными дисками [2].

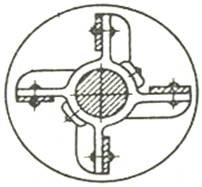

Ворошитель состоит из вала (см.рис.1) с шариковыми подшипниками, расположенными в боковинах семенной камеры. На валу установлены две втулки с лопастями, к которым прикреплены металлические планки на всю длины камеры. Кромки планок расположены по одной окружности на всей длине ворошителя и параллельны оси пильного цилиндра. Длина планок подбирается так, чтобы зазор между торцами их и с плоскостью боковины составлял не более 1,5 мм.

Рис. 1. Ворошитель линтера

Для повышения производительности работ и очистительного эффекта линтеров мы предлагаем новую, совершенствованную конструкцию ворошителя. В предлагаемую конструкцию в место планчатой ворошителя установлено колково-планчатый ворошитель.

Колково-планчатый ворошитель улучшает создания опор для оголения семян на дуге захода пильных дисков в семенную камеру и с помощью колков повышает эффективность очистки семенного валика.

Диаметр ворошителя влияет на устойчивость верхней части свода семенного валика при его переходе от лобового бруса к фартуку. На процесс линтерование влияет профиль и размер рабочей камеры, положение камеры относительно пильного цилиндра, размер и местоположение в рабочей камере ворошителя, клапана плотности и семенной гребенки. Зазор между лопастями ворошителя и пильными дисками влияет на производительность линтера. С увеличением зазора от 12 до 18 мм скорость вращения семенного валика повышается на 30–35 %, а производительность по линту на 5–7 %.

Повышение число оборотов ворошителя улучшает структуру наружного слоя семенного валика и повышает его устойчивость.

В рабочей камере при вращении ворошителя семена центробежной силой отбрасываются к ее стенкам, образуя две кольцевых слоя. Внешний слой, более плотный, образует свод семенного валика, а внутренний, разреженный, находится в зоне вращения ворошителя.

Для нормальной работы семенной камеры необходимо, чтобы наружный слой семенного валика имел плотную связанную структуру, был устойчив в движении, а свод при прохождении верхней открытой части камеры не разрушался.

На семенный валик через клапан плотности передается давление от груза на рычаге с моментом

где

вес груза на рычаге клапана плотности;

вес груза на рычаге клапана плотности;

длина плеча рычага;

длина плеча рычага;

угол наклона поверхности клапана к горизонту.

угол наклона поверхности клапана к горизонту.

Считая, что нагрузка от момента М равномерно распределена на площади клапана плотности и что любая положение клапана при движении семян имеет мгновенный центр вращения, определим равнодействующую силу от действия момента груза.

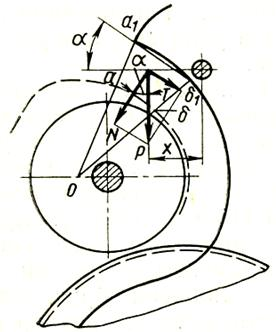

Рис. 2. Схема действия сил в рабочей камере линтера

Проводя радиусы кривизны (рис.2), находим мгновенный центр вращения О. Тогда равнодействующую силу P можно приложить в центре тяжести семян участков аа1 и бб1, которая с учетом веса семян составит:

где

x — расстояние от оси клапана до центра тяжести участков свода семян аа1 и бб1;

q1 — вес участка свода семян.

Раскладывая силу P, получим силу N1, которая вызовет, силу трения  и совместно с силой T будет тормозить движение семенного валика.

и совместно с силой T будет тормозить движение семенного валика.

Отсюда вытекает задача — при проектировании клапана плотности создать условия для уменьшения силы трения F от действия силы N1 на его поверхности. Сила N1 уравновешивается силой C и внутренними силами упругости и сцепления, проявляющимися в своде.

В открытой части рабочей камеры на свод семенного валика действует нагрузка от центробежной силы

где

угловая скорость вращения семенного валика в открытой части рабочей камеры;

угловая скорость вращения семенного валика в открытой части рабочей камеры;  радиус кривизны центра свода;

радиус кривизны центра свода;

толщина свода семенного валика.

толщина свода семенного валика.

Разрушение семенного валика от действия центробежных сил предотвращается силами внутреннего трения и сцепления семян и сплошной равномерной нагрузкой, нормальной к поверхности семенного валика, которая вызывает появление внутренних нормальных сил на единицу длины вдоль оси N иN+dN1, уплотняющих семенной валик в открытой части.

Литература:

1. Джаббаров Г. Д. и др. «Первичная обработка хлопка». М., «Легкая индустрия», 1978.

2. Мирошниченко Г. И. «Основы проектирования машин первичной обработки хлопка». М., «Машиностроение», 1972.