Интенсификация промышленных производств, повышение производительности труда, экономное использование сырья, материалов, энергоресурсов, внедрение малоотходных технологий — все это, вместе взятое, определяет новые задачи и цели в области совершенствования управления на основе комплексной автоматизации всех процессов: от организационно-экономических и технологических до реализации технологии производства продукции и ее реализации.

В интегрированной системе управления предприятиями, функциональная подсистема оперативно-диспетчерского управления производством занимает центральное место, оказывает наибольшее влияние на эффективность деятельности предприятия и служит связующим звеном между всеми другими подсистемами. Оперативно-диспетчерское управление представляет собой сочетание централизованного непрерывного контроля и оперативного регулирования хода производства с целью обеспечения равномерного и комплектного выполнения номенклатурного плана [1].

Одной из основных задач пищевой и перерабатывающей промышленности, в частности, мукомольных предприятий, является разработка методов и алгоритмов оперативно-диспетчерского управления производством продуктов переработки зерна на основе математического моделирования и оптимизации в условиях неопределенности исходных данных, а также стохастичности технологических процессов.

В мукомольном производстве основное место занимают процессы помола и размола зерна, соответственно, в драных и размольных системах [2].

Качественное регулирование процессов дробления и размола зерна с целью получения целевых продуктов заданного состава является сложной задачей по следующим причинам: агрегаты, станки, ситовеечные машины драных и размольных систем являются объектами управления со сложной динамической структурой, обладающими некоторой инерцией и частым запаздыванием, обусловленными большим числом последовательно и параллельно работающих элементов; имеют место значительные и частые возмущения, связанные с изменением качества и параметров исходного сырья, имеющим место в практике зерновых хозяйств. К составу целевых продуктов мукомольного производства часто предъявляются требования повышенной точности поддержания их на заданном уровне.

Для мукомольного предприятия с комплектным оборудованием нами предлагается система оперативно-диспетчерского управления технологическими процессами (ОДУ ТП). Система включает в себя подсистемы верхнего уровня: централизованного контроля режимных параметров производства и работы основного технологического оборудования мукомольного предприятия; оперативного расчета технико-экономических показателей (ТЭП) и режимных параметров производства; централизованная система управления мукомольным предприятием (ЦСУП).

При постановке задач системы оперативно-диспетчерского управления технологическими процессами производства муки и разработке ЦСУП учитывалась сложность объекта, обусловленная рядом особенностей, в том числе сочетанием последовательных и параллельных потоков продуктов зерна и соответствующего технологического оборудования. Кроме того, бралась в учет сложность физико-механических процессов с большим числом прямых и обратных связей.

Также учитывались существенные возмущения в виде изменения характеристик сырья, параметров рабочих органов агрегатов, энергоносителей, длительности цикла производства, а также инерционность и запаздывание отдельных процессов. На принятые решения влияло отсутствие целого ряда автоматических датчиков качества промежуточных продуктов и готовой продукции, а также жесткое регламентирование качества конечной продукции (мука высшего, первого, второго сорта, крупки, отходы).

Другая существенная особенность данного производства — вероятностный характер технологических процессов [3]. Все измеряемые входные переменные однозначно не определяют выхода объекта.

Степень идентичности модели для разных объектов различна, что является следствием, во-первых, недостаточной изученности процесса и отсутствием точного математического описания. Во-вторых, объекты обладают некоторой принципиальной неопределенностью. Наконец, ряд физических величин, влияющих на процесс (зазоры между вальцами драной и размольной систем), не удается измерять из-за отсутствия датчиков. Так или иначе, точное предсказание результатов работы объекта обычно затруднено.

Немаловажной является следующая особенность — высокая степень автоматизации пневмотранспортных операций. На всех этапах производственные процессы воздействия на продукты перемещения исходного сырья-зерна, промежуточных продуктов (дунсты, крупки) или конечных продуктов (разновидности муки) происходят автоматически.

Важная особенность промышленных комплексов (в частности, мукомольных предприятий) состоит в отработанности технологии. Агрегаты работают десятилетиями и вследствие этого режимы их работы достаточно изучены и близки к оптимальным. Основной вклад в разброс параметров выходного продукта, модификации муки, вносят быстрые изменения наблюдаемых технологических параметров (шероховатости, рифлей, гладкости вальцов и др.)

Из перечисленных выше особенностей вытекает, что в таких условиях мукомольного производства нельзя без АСУ ТП обеспечить достаточно высокую ритмичность производства и, следовательно, его эффективность.

Ханкинский мукомольный завод — крупное предприятие отрасли, перерабатывающее до 500 т. зерна в сутки. Ясно, что повышение ритмичности его работы — задача весьма важная.

Технологическая схема мукомольного предприятия на комплектном оборудовании достаточно сложна. Типовая структура мукомольного завода включает элеватор, зерноочистительное и размольное отделения.

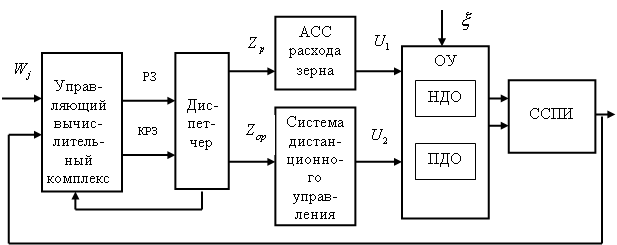

По результатам проведенного предпроектного обследования Ханкинского мукомольного предприятия как объекта автоматизированного управления, предложена структурная схема ЦСУП (см. рис.).

По результатам проведенного предпроектного обследования Ханкинского мукомольного предприятия как объекта автоматизированного управления, предложена структурная схема ЦСУП (см. рис.).

Рис. Централизованная система управления мукомольным производством.

ЦСУП в составе верхнего уровня АСУ ТП решает две основные задачи, а именно: расчет помольной партии зерна по модификациям исходного продукта и выдачу режимного задания (РЗ) для управления и контроль исполнения режимного задания (КПП3).

Структурно ЦСУП по модификациям конечных продуктов построена следующим образом. В управляющий вычислительный комплекс (УВК) вводится исходная информация Wj — плановое задание на выпуск j–ого конечного продукта. Эта информация является решением задачи оперативно-календарного планирования на нижнем уровне АСУ. Wj={ Wj1, Wj2, Wj3, Wj4, Wj5, Wj6, Wj7 }, где Wj1,Wj2,Wj3,Wj4 — плановое задание по выпуску муки высшего, первого, второго и третьего сортов соответственно; Wj5 — плановое задание по выпуску манной крупы; Wj6 — плановое задание по выпуску макаронной муки;Wj7 — плановые отходы производства. Эти задания чаще всего выдаются на смену. В управляющем вычислительном комплексе, согласно разработанному алгоритму, с помощью соответствующего пакета программных модулей (ППМ) осуществляется расчет помольной партии зерна (ПП3) по модификациям исходного продукта.

Получив ПП3 в виде совета, диспетчер (при необходимости) вносит в него свои коррективы Wk, а затем использует скорректированный ПП3 для реализации планового задания. Диспетчер задает различные значения режимных параметров для участков с непрерывно и дискретно действующим оборудованием, т. е. для непрерывно действующей (НДО) и периодически действующей (ПДО) частей объекта.

Для НДО диспетчер, с пульта управления, находящегося в центральном диспетчерском пункте (ЦДП), задает задания Zp регуляторам расхода автоматизированной системы стабилизации подачи зерна на первую драную систему (АСС П31). АСС П31 осуществляет стабилизацию расхода зерна перед I драной системы (ДС). Он определяет производительность мельницы, колебания которой сказываются на всех технологических машинах, а в конечном итоге отражаются на выходе продукции. Таким образам, автоматизированная система стабилизации подачи зерна на I ДС должна быть первым шагом в автоматизации размольного отделения, поскольку она служит фундаментом использования всего комплекса средств автоматического регулирования.

Таким образом, Zp={Zp1,Zp2}, где Zp1 — задания регуляторов расхода зерна, используемые для управления, а Zp2 — задания расхода зерна, используемые для контроля.

Для ПДО задания Zоп выдаются диспетчером — оператором участков в виде чисел, характеризующих производительность отдельных участков ПДО. Эти задания реализуются с помощью системы дистанционного управления (СДУ).

На основании Zp и Zоп АСС П31 и СДУ вырабатывают необходимые управляющие воздействия U1 и U2, соответственно — в виде сигналов на регулирующие зазоры вальцового станка, а также в виде рассчитанных значений — с помощью программы, которая необходима оператору для автономного управления.

Эти воздействия должны обеспечивать полное выполнение ПП3, что проверяется с помощью ежечасно печатаемой сводки КПП3, которая рассчитывается УВК на основании исполнительной информации If двух видов — If1 и If2. В состав If1 входят мгновенные значения расходов зерна, получаемые от датчиков индукционных расходомеров. Сигналы группы If2 является число–импульсными сигналами, характеризующими число включений агрегатов периодического действия.

При возникновении и действии возмущений  , носящих как ступенчатый, так и стохастический характер, КПП3 определяет значения отклонений от задания в ПП3 ∆Zp и∆Zon, которые выдаются диспетчеру для корректировки отдельных режимных показателей. Часть этих отклонений может быть использована для анализа создавшейся ситуации, другая часть — для коррекции заданных значений в ближайший промежуток времени. Расчет ПП3 производится на базе уравнений материального баланса, связывающих задание по производительности с расходами зерна. При этом интенсивность подачи зерна Wj по модификациям исходного продукта определяется подсистемой технико–экономического планирования работы основного производства. Оптимальное значение интенсивностей зерна Wj согласуется во времени с рассчитываемой ПП3.

, носящих как ступенчатый, так и стохастический характер, КПП3 определяет значения отклонений от задания в ПП3 ∆Zp и∆Zon, которые выдаются диспетчеру для корректировки отдельных режимных показателей. Часть этих отклонений может быть использована для анализа создавшейся ситуации, другая часть — для коррекции заданных значений в ближайший промежуток времени. Расчет ПП3 производится на базе уравнений материального баланса, связывающих задание по производительности с расходами зерна. При этом интенсивность подачи зерна Wj по модификациям исходного продукта определяется подсистемой технико–экономического планирования работы основного производства. Оптимальное значение интенсивностей зерна Wj согласуется во времени с рассчитываемой ПП3.

При расчете ПП3 также используется ряд величин [4], характеризующих производительность оборудования мукомольного производства (драных станков, вальцовых станков, рассевов, центрифуг, триеров и т. д.).

Разработанная система оперативно-диспетчерского управления ТП мукомольного предприятия представляет собой сочетание централизованного непрерывного контроля и оперативного регулирования хода производства, которые способствуют обеспечению равномерного и комплектного выполнения номенклатурного плана.

Литература:

1. Оксанич И. Г., Кашуба С. В. Математическая модель функционирования производственного участка/Системные технологии, 2009, 2(61). — 3–9 с.

2. Бутковский В. А., Мериётко А. И., Мельников Е. М. Технологии зерноперерабатывающих производств. — М., Интерграф сервис. 1999. — 472с.

3. Касымов С. С., Юсупов Ф., Шарипов М. С. Построение графовой модели производственного процесса переработки зерна//Ж.ДАН РУз. N 10–11, 2001. –с.43–44.

4. Практикум по технологии муки, крупы и комбикормов.-2-е изд., доп. И перераб.- Егоров Г. А., Линниченко В. Т., Мельников Е. М., Петренко Т. П. –М.: Агропромиздат, 2001.-208 с.