В последнее время процессный подход приобретает все большее значение в связи с развитием информационных технологий и необходимостью в реструктуризации предприятия. Процессный подход в управлении – это подход, который рассматривает деятельность любого предприятия как сеть процессов, увязанных с его целями и миссией. Сущность процессного подхода заключается в выделении в организации сети процессов и управлении этими процессами для достижения максимальной эффективности деятельности организации. Этот подход ориентирован на процессы, конечными целями выполнения которых является создание продуктов или услуг, представляющих ценность для внешних или внутренних потребителей. Наряду с описанием процессов, уделяется внимание постоянному контролю, управлению и совершенствованию процессов.

В стандарте ГОСТ Р ИСО 9000-2001 [1] процесс определяется как «совокупность взаимосвязанных или взаимодействующих видов деятельности, преобразующая входы в выходы».

Деятельность предприятия представляет собой цепочку процессов от маркетинга и планирования, до реализации и послепродажного обслуживания. Все процессы имеют следующие отличительные характеристики:

· владелец процесса - должностное лицо, несущее ответственность за ход и результаты процесса, организацию работы команды и управление ресурсами;

· ресурсы - персонал, помещения, оборудование, материалы, транспорт, связь, финансы, документация и другие, которые необходимы для функционирования процесса;

· параметры процесса - характеристики, по которым можно судить о том, насколько результативно выполняется процесс, и достигаются запланированные цели;

· потребитель - потребитель выходов процесса, степень удовлетворенности которого, также предназначена для оценки результативности процесса;

· входы процесса - сырье, материалы, комплектующие, продукция, информация, которые в результате функционирования процесса преобразуются в выходы;

· выходы процесса - продукция, информация или услуга с заданными параметрами, полученные в результате функционирования процесса.

Рассмотрим реализацию процессного подхода на примере промышленного предприятия ОАО «Искитимизвесть», которое находится в г. Искитим Новосибирской области. Основными видами деятельности предприятия являются добыча известняка, производство нерудных строительных материалов и извести комовой. На сегодняшний день предприятие является одним из основных производителей в Сибирском регионе широкого спектра продукции для стройиндустрии, металлургии, сельского хозяйства.

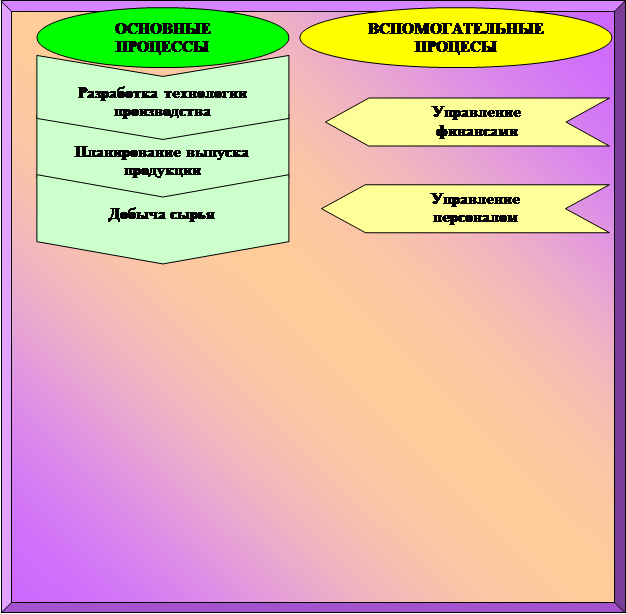

В связи с решением руководства о разработке мероприятий по повышению конкурентоспособности предприятия, одним из которых является применение процессного подхода, были определены основные и вспомогательные процессы (рис. 1).

|

|

|||||||

|

|||||||

|

|||||||

|

|||||||

|

|||||||

Рисунок 1 - Основные и вспомогательные процессы предприятия ОАО «Искитимизвесть»

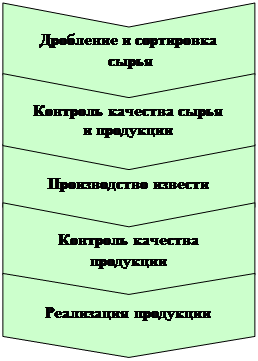

Более подробно остановимся на разработке процесса «Производство извести», который представляет совокупность технологических операций, связанных между собой материальными и информационными потоками и осуществляемых для производства конечного продукта.

Процесс «Производство извести» является одним из основных процессов на предприятии. Процесс осуществляет известковый цех, владельцем процесса является начальник цеха. Основная прибыль получается в результате продажи извести строительной. На рисунке 2 представлена модель процесса, на входе которого находятся следующие потоки:

· Технологическая карта. Технология производства документально представлена в технологической карте предприятия.

· Плановое задание по выпуску извести. План составляется на основании заявок клиентов, договоров с потребителями, а также с учетом строительного сезона.

· Сырье. Обеспечение процесса известняком необходимой фракции, а также организация бесперебойной поставки газа природного, обладающего необходимыми показателями качества.

Рисунок 2 - Модель процесса «Производство извести»

На выходе представлена готовая продукция, которая соответствует требованиям нормативных документов, требованиям потребителя, которым является склад готовой продукции.

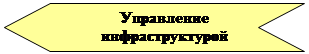

На процесс непосредственно влияют регулирующие факторы, которые включают в себя: управление документацией; управление промышленной безопасностью; охраной окружающей среды; управление персоналом; финансовые потоки; квалификация работников; инфраструктура; технологическое оборудование.

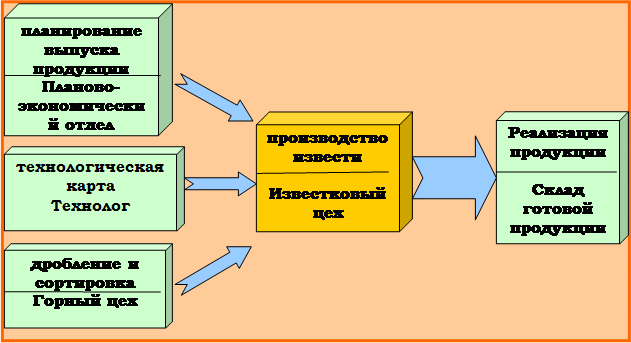

В то же время, учитывая, что все входы имеют своих поставщиков, а выходы – своих потребителей, и в комплексе они влияют на процесс, более подробно эту систему представим в виде схемы (рис. 3).

Рисунок 3 - Поставщики и потребитель процесса «Производство извести»

Процесс «Планирование выпуска продукции», который осуществляет планово-экономический отдел, является поставщиком планового задания для производственного процесса. Процесс «Дробление и сортировка» горного цеха, является поставщиком сырья, которое должно соответствовать требованиям технологии производства. Технологию производства отрабатывает и усовершенствует главный технолог предприятия.

Потребителем процесса является процесс «Реализация продукции». Готовая продукция поступает на склад готовой продукции, либо на склад некондиционной извести.

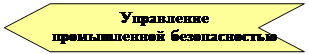

На основании технологической карты производства извести, идентификации входов и выходов, разрабатываем алгоритм процесса (рис. 4), который графически описывает процесс, что необходимо для быстрого понимания последовательности действий, их дальнейшей детализации, особенно на первом этапе реализации процессного подхода.

Рисунок 4 - Алгоритм процесса «Производство извести»

Рисунок 4 - Алгоритм процесса «Производство извести»

Большое значение имеет согласованность действий внутри процесса, а также на границах с другими процессами. Одним из средств документального регламентирования такого взаимодействия является матрица ответственности по процессу. Для определения ответственных лиц, исполнителей и участников процесса «Производство извести» составлена матрица ответственности (табл. 1).

Таблица 1 - Матрица ответственности процесса «Производство извести»

|

№ п/п |

Наименование процесса

|

Должностные лица |

||||||||

|

Главный инженер |

Начальник цеха |

Транспортерщик |

Обжигальщик |

Главный механик |

Слесарь-ремонтник |

Газосварщик |

Главный энергетик |

Слесарь по ремонту оборудования |

||

|

1 |

Получение планового задания |

У |

О |

|

|

|

|

|

|

|

|

2 |

Информация по качеству сырья |

И |

О |

|

|

|

|

|

|

|

|

3 |

Прием сырья |

И |

О |

У |

|

|

|

|

|

|

|

4 |

Сортировка сырья |

|

О |

У |

|

|

|

|

|

|

|

5 |

Подача сырья в расходные бункера печей |

|

О |

|

У |

|

|

|

|

|

|

6 |

Обжиг извести |

|

О |

|

У |

|

|

|

|

|

|

7 |

Подача сырья в приемные бункера |

|

О |

|

У |

|

|

|

|

|

|

8 |

Информация по качеству извести |

И |

О |

|

|

|

|

|

|

|

|

9 |

Управление некондиционной известью |

И |

О |

У |

|

|

|

|

|

|

|

10 |

Управление записями |

|

О |

У |

У |

|

|

|

|

|

|

11 |

Техническое обслуживание технологического оборудования |

|

И |

|

|

О |

У |

У |

|

|

|

12 |

Техническое обслуживание газового оборудования |

|

И |

|

|

|

|

|

О |

У |

|

13 |

Соблюдение НД, законов, актов |

О |

У |

|

|

У |

|

|

У |

|

Обозначения в таблице: «О» - ответственный за проведение и результат процесса; «У» - участвует в проведении процесса; «И» - получает информацию о результатах и/или ходе процесса.

В каждой строчке матрицы только одна буква «О», т.е., за каждую работу может быть назначен только один ответственный. Ответственность, закрепленная в матрице, вносится в должностную инструкцию сотрудника.

В данном производственном процессе участвует восемь сотрудников, во главе с владельцем процесса – начальником цеха. В основе управляемости процесса лежит назначение владельца процесса, который получает все необходимые ресурсы, имеет в наличии документированные процедуры (методики, инструкции) выполнения процесса, строит систему сбора объективной информации о ходе процесса, о параметрах продукции и удовлетворенности потребителя. Он же несет ответственность за результат и эффективность процесса.

Для того чтобы грамотно управлять процессом, необходимо разработать методику оценки результативности процесса на основе критериев, чтобы заметить произошедшие перемены, определить степень реализации запланированных задач и достижения запланированных результатов, выбрать наиболее рациональный способ совершенствования деятельности. Оценка результативности должна осуществляться по ключевым показателям, разработанным с учетом основных видов деятельности предприятия и требований нормативных документов и потребителей.

Для процесса «Производство извести» определены следующие критерии:

· Уровень соответствия изготовленной извести требованиям нормативных документов и потребителей.

· Степень своевременного выявления некачественной продукции.

· Степень выполнения плана производства извести в срок.

· Уровень выполнения требований по безопасному производству работ.

· Уровень расхода сырья на единицу продукции.

Определенные критерии отображают в полном объеме деятельность данного процесса, понятны для пользователя, и для их определения не требуются дополнительные затраты.

Полученная информация о результативности процессов является основой для анализа системы со стороны руководства, используется для оперативного контроля процессов, пересмотра документации и процедур, периодического пересмотра политики и целей, анализа и совершенствования процессов, информирования персонала и заинтересованных сторон. [2]

Таким образом, для отдельного процесса должны быть определены цели, входы, выходы, критерии и методы, необходимые для обеспечения результативности и эффективности.

Библиографический список

1. ГОСТ Р ИСО 9000-2001 «Системы менеджмента качества. Основные положения и словарь».

2. В.В. Колочева, В.А. Титова, С.Ф. Ткаченко, В.В. Очков. Оценка результативности ИСМ на примере предприятия металлургической отрасли промышленности // Методы менеджмента качества. 2009. - № 3. – С. 20-25.