В настоящее время перестройка структуры производства НПЗ направлена в сторону развития безотходных природоохранных технологий, приоритет в финансировании получают проекты, в соответствии с которыми минимизируется количество нефтеотходов, или они повторно и с выгодой используются.

Нефтяные шламы могут занимать огромные объемы и площади, например, только в НГДУ «Туймазанефть» АНК «БашНефть» ежегодно образуется около 8 000 т нефтешламов, которые при отсутствии технологии их обезвреживания являются источниками загрязнения окружающей среды. При очистке только одного нефтяного резервуара объемом 5 000 м3 образуется около 200 м3 нефтешлама.

Проблема ликвидации отходов, накопленных в результате деятельности предприятий нефтегазового комплекса, стоит сегодня достаточно остро, что в первую очередь связано с существенным ростом объемов производства. Разработка эффективных способов утилизации сделает возможным превращение вредных для окружающей среды соединений в ценные и безопасные продукты.

Большинство проектов по утилизации подобных шламов не дают должного эффекта из-за неправильно подобранного оборудования, химических реагентов или незнания природы самих шламов.

Переработка нефтесодержащих отходов представляет собой сложную техническую и технологическую задачу обусловленную, прежде всего устойчивостью нефтяной эмульсии, значительным содержанием механических примесей, неоднородностью перерабатываемого сырья, и направлена на разделение его на углеводородную часть, воду и механические примеси. Водоэмульсионный слой с низким содержанием нефтепродуктов и механических примесей возможно перерабатывать как нефтеэмульсионный слой, также можно отводить его на очистные сооружения, подвергать термическому разложению, закачивать в нефтеносные слои.

Переработка осадочного слоя представляет собой сложную задачу, т. к. он содержит большое количество механических примесей, выделение нефтепродуктов из этого экономически нецелесообразно, к тому же необходимо достижение нормативных допустимых уровней содержания нефтепродуктов в обезвреженном грунте. К осадочному слою близки по свойствам нефтезагрязнённые грунты, образующиеся в результате аварийных разливов нефтепродуктов, а также твёрдая фаза, образующаяся при переработке нефтеэмульсионного слоя нефтешламов и требующая дополнительного обезвреживания.

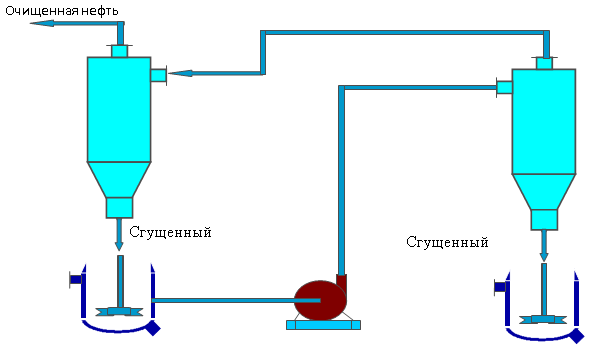

Рис.1. Схема последовательного соединения гидроциклонов

Данный способ относится к нефтепереработке и может быть использован на нефтеперерабатывающих, нефтедобывающих предприятиях, а также на нефтяных базах. Нефтяной шлам изготовили путем его разбавления (при необходимости нефтью) с доведением содержания нефти в исходном шламе не менее 20 мас. %, подогрева шлама с помощью паровых нагревателей и одновременным прямым впрыском части пара и обеспечением гомогенности шлама путем принудительной его циркуляции.(Рис.1.) Затем подготовленный шлам подаётся насосом в гидроциклонную установку, механически разделяется шлам на фазы различной плотности — нефтяную, водную и твердую с последующим отстоем нефтяной фазы и ее возвратом в сырьевые резервуары нефтеперерабатывающего предприятия для последующей переработки, а также раздельным удалением водной и твердой фаз. Для облегчения механического центробежного разделения нефтяного шлама на фазы различной плотности в нефтяной шлам в процессе его подготовки могут добавлять флокулянты.

В качестве флокулянтов могут использовать деэмульгаторы, причем добавление флокулянтов осуществляют с помощью дозирующих насосов.

Используются нефтяной шлам из прудов-накопителей или нефтяной шлам, образующийся в процессе механической очистки сточных нефтесодержащих вод, а также нефтяной шлам, образующийся в нефтяных резервуарах при их очистке.

Для подогрева нефтяного шлама в качестве части пара используются пар, получаемый в парогенераторах путем сжигания содержащегося в нефти попутного газа, выделяемого в процессе термической обработки нефти, или в результате термодеструктивных процессов, протекающих при переработке нефти или промежуточных продуктов, топливно-технологического газа, который подают в сеть с температурой преимущественно 50–70°С и давлением преимущественно 3–5 кг/см2. Перед сжиганием газ подогревают до температуры не ниже 100°С. Преимущественно 15–40 % газа сжигают в парогенераторе, а 60–85 % — в технологических установках. Технический результат заключается в сокращении энергоемкости, снижении себестоимости выпускаемой продукции путем обеспечения возможности использования пара собственной выработки и снижении вредных выбросов в районе нефтеперерабатывающего предприятия и улучшении экологической обстановки в регионе.

Предлагаемая технологическая система позволяет работать со всеми видами нефтешламов, содержащих наряду с водой и твердыми частицами как легкие углеводороды («плавающий» нефтешлам), так и тяжелые углеводороды (донные осадки). Помимо утилизации шламов из прудов-шламонакопителей, по заданию Заказчика система может быть рассчитана так же на утилизацию других видов загрязненных нефтью твердых продуктов, таких как «замазученные» земли аварийных проливов нефти на рельеф и донные шламовые отложения резервуаров хранения сырой нефти.

Литература:

1. Переработка нефтяных и газоконденсатных шламов. Методология и результаты. М.Маркаров, А. Нуридинов. Сыктивкар. Экоальянс. 2000.

2. Бикчентаева А. Г., Десяткин А. А., Ахметов А. Ф., Ахметшина М. Н. Разделение углеводородной эмульсии с водной дисперсной фазой путём добавления мазута // Наука и технология углеводородных дисперсных систем: Материалы II Международного симпозиума. — Уфа: Реактив, 2000. — Т.2.-С.93–94.

3. Ю. К. Молоканов. Процессы и аппараты нефтегазопереработки. Москва. Химия. 1980. — 407 с.

4. Гречко А. В. Современные методы термической переработки твердых бытовых отходов.// Пром. энергетика. 2006. № 9.