В последнее время активно продолжаются исследования, направленные на расширение круга редкоземельных каталитических систем для полимеризации диенов. Возобновился интерес к катализаторам на основе бис-(2-этилгексил)фосфата неодима (ЭГФН) в связи с их реализацией на крупных промышленных производствах стереорегулярных каучуков. Описание кинетики полимеризации изопрена в присутствии этих катализаторов в литературе отсутствует. Вместе с тем кинетические исследования необходимы для детального управления процессом и повышения качества товарного каучука.

В состав изучаемого катализатора кроме соединения неодима входят триизобутилалюминий (ТИБА, AlR’3), хлорсодержащее алюминийорганическое соединение, например, диизобутилалюминийхлорид (ДИБАХ, AlR”2Cl) и диеновый углеводород (бутадиен, изопрен, пиперилен). В оптимальном варианте катализатор является гомогенным [1].

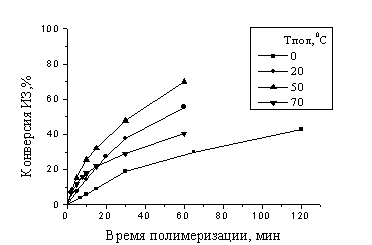

Полимеризация изопрена с каталитической системой на основе ЭГФН протекает без индукционного периода, что свидетельствует о высокой скорости процесса формирования активных центров (реакции инициирования). Характер кинетических кривых, описывающих процесс образования полиизопрена при различных температурах в интервале от 0 ºС до 50 ºС, практически не меняется (табл.1).

Таблица 1

Кинетические параметры полимеризации изопрена (ИЗ) в зависимости

от температуры полимеризации

|

Тпол, оС |

Скорость полимеризации, Vp∙102, моль/л∙мин |

Число активных центров, nа, % |

|

0 |

0,6 |

7 |

|

20 |

1,5 |

8 |

|

50 |

4,1 |

9 |

|

70 |

3,4 |

11 |

В этих условиях скорость полимеризации возрастает с повышением температуры, а число активных центров остается неизменным и составляет в среднем 10 %.

При 70 ºС наблюдается некоторое снижение скорости полимеризации, что, возможно, является следствием термической нестабильности некоторых типов активных центров при высокой температуре (рис.1).

Рис. 1. Кинетика полимеризации изопрена (ИЗ) в зависимости от температуры

полимеризации

Условия полимеризации: [i-C5H8]=1,0 моль/л, [Nd]=1,0∙10-4 моль/л, растворитель – гексан.

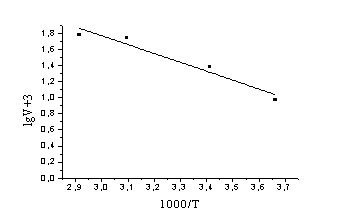

На рисунке 2 представлена зависимость скорости полимеризации от температуры в координатах уравнения Аррениуса в интервале температур от 0 до 70 ºС, которая представляет собой прямую линию. Кажущаяся энергия активации Еа, рассчитанная из наклона прямой, равна 21 ± 2 кДж /моль, что практически не отличается от значения Еа, установленного ранее в нашей лаборатории для аналогичных процессов с применением катализатора на основе спиртового сольвата хлорида неодима, равного 20 ± 2 кДж/моль. Данные значения энергии активации являются типичными для реакций полимеризации с катализаторами Циглера-Натта.

Рис. 2. Зависимость Аррениуса для полимеризации изопрена

Условия полимеризации: [i-C5H8]=1,0 моль/л, [Nd]=1,33∙10-4 моль/л, растворитель – гексан.

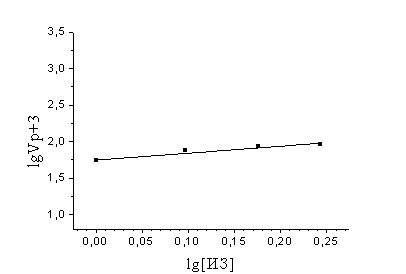

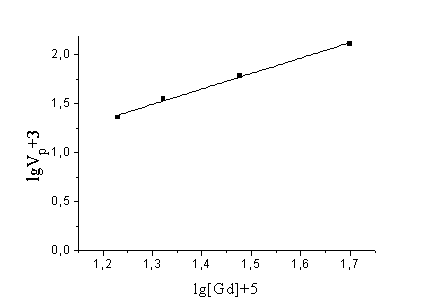

Из логарифмической зависимости скорости полимеризации от начальной концентрации мономера (рис. 3) был определен первый порядок реакции для фосфатной каталитической системы по мономеру, который совпадает с первым порядком аналогичной зависимости для катализатора на основе спиртового сольвата хлорида неодима.

Рис. 3. Зависимость начальной скорости полимеризации изопрена от концентрации

мономера

Условия полимеризации: [Nd]=1,5∙10-4 моль/л, Тпол=50 ºС, растворитель – гексан.

Известно, что скорость полимеризации изопрена на хлоридном катализаторе пропорциональна концентрации катализатора в первой степени.

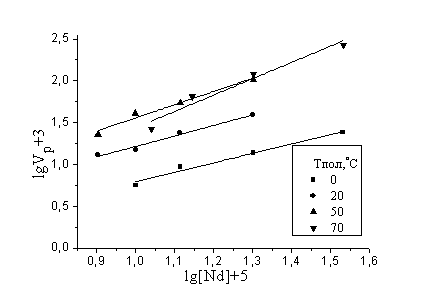

Зависимость скорости реакции от концентрации фосфатного катализатора сложнее и определяется температурой процесса (рис. 4, табл. 2).

Рис. 4. Зависимость начальной скорости полимеризации изопрена от концентрации

катализатора

Условия полимеризации: [i-C5H8]=1 моль/л, растворитель – гексан.

Таблица 2

Зависимость порядка реакции по катализатору от температуры полимеризации

|

Тпол, ºС |

0 |

20 |

50 |

70 |

|

Порядок реакции по катализатору NdA3*– ТИБА – ДИБАХ – пп** |

1,1 |

1,3 |

1,5 |

2,0 |

*А – кислотный остаток бис-(2-этилгексил)фосфорной кислоты, **пп – пиперилен.

С2 Н5

О |

|| О – СН2 – СН – СН2 – СН2 – СН2 – СН3

|| О – СН2 – СН – СН2 – СН2 – СН2 – СН3

–О –Р

–О –Р

О – СН2 – СН – СН2 – СН2 – СН2 – СН3

С2 Н5

Для того чтобы убедиться, что дробный порядок реакции по катализатору обусловлен применением именно 2-этилгексилфосфатов редкоземельных элементов (РЗЭ) в его составе, проведена полимеризация ИЗ с катализатором на основе 2-ЭГФ гадолиния при 50 ºС. Порядок реакции по катализатору в этом случае равен 1,5 и совпадает с порядком, рассчитанным для полимеризации с использованием катализатора на основе 2-ЭГФ неодима в аналогичных условиях (рис. 5).

Рис. 5. Зависимость начальной скорости полимеризации изопрена от концентрации

катализатора на основе гадолиния

Условия полимеризации: Тпол=500С, [ИЗ]=1,5моль/л, гексан.

Состав катализатора: GdA3 – ТИБА – ДИБАХ – пп.

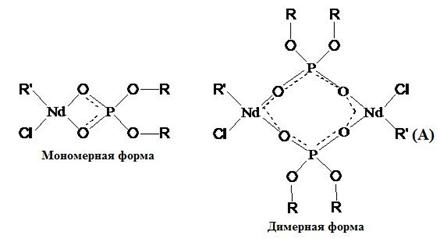

Из литературных данных известно, что 2-этилгексилфосфорная кислота, используемая для синтеза неодимовой соли, представляет собой димер. Изучение структуры 2-этилгексилфосфатов неодима в ряде исследований позволило установить, что соединение неодима имеет димерную мостичную структуру, которая образована с участием донора электронов – кислорода кислотных остатков [2]. Об олигомерном строении диалкилфосфатов РЗЭ свидетельствуют также данные, опубликованные в работе [3].

Результаты расчета порядка реакции по катализатору находятся в соответствии с имеющимися представлениями о структуре активных центров, которые являются набором мономерных, димерных и, возможно, более крупных комплексов соединений неодима с алюминийорганическим соединением. Если изобразить только неодимовую часть активного центра, не отягощенную многочисленными производными алюминия, можно представить упрощенно два вида активных центров – мономерную форму соединения неодима и димерную (рис.6).

Рис. 6. Структура неодимовой части активного центра катализатора

R– 2-этилгексил, R’ – изобутил.

Полимеризация с участием мономерных и димерных центров, вероятно, характеризуется различной энергией активации. Можно предположить, что при низкой температуре полимеризации в процессе активность проявляют, главным образом, центры на основе мономерной формы. В результате мы наблюдаем первый порядок реакции по катализатору. При повышении температуры димерные структуры становятся также активными. Это проявляется в увеличении величины порядка реакции по концентрации неодима до 1,5 – 2,0.

Как уже отмечалось, знание кинетических зависимостей позволяет управлять свойствами полимера. Варьирование концентрации мономера в растворе является одним из рычагов регулирования молекулярных масс синтезируемого полиизопрена.

Как видно из таблицы 3 с увеличением концентрации мономера в растворе молекулярные массы исследуемых «фосфатных» полиизопренов возрастают, а ширина молекулярно-массового распределения остается неизменной. Увеличение температуры полимеризации приводит к снижению молекулярных масс.

Таблица 3

Сравнительные характеристики катализаторов на основе спиртового сольвата

хлорида неодима и 2-этилгексилфосфата неодима при полимеризации изопрена

|

Катализатор |

Тпол, оС |

[i-С5Н8], % масс. |

Выход поли-мера, % |

Молекулярно-массовые характеристики полиизопрена |

Содержание 3,4-звеньев, % |

||

|

Mn ·10-3 |

Mw ·10-3 |

Mw ·Mn |

|||||

|

NdA3 – ТИБА – ДИБАХ – пп |

25 |

10 |

93,3 |

585 |

1786 |

3,05 |

1,9 |

|

20 |

92,4 |

654 |

1984 |

3,0 |

2,6 |

||

|

50 |

10 |

95,5 |

388 |

1211 |

3,1 |

3,2 |

|

|

20 |

89,9 |

413 |

1310 |

3,2 |

2,9 |

||

|

NdСl3·ИПС* – ТИБА – пп |

25 |

10 |

94,15 |

418 |

1483 |

3,6 |

2,1 |

|

20 |

93,86 |

477 |

1620 |

3,4 |

2,0 |

||

|

50 |

10 |

95,8 |

335 |

1263 |

2,8 |

3,0 |

|

|

20 |

89,6 |

400 |

1420 |

3,6 |

2,5 |

||

*ИПС – изопропиловый спирт.

Условия полимеризации: [Nd]= 1,5∙10-4 моль/л, время - 60 мин, растворитель – гексан.

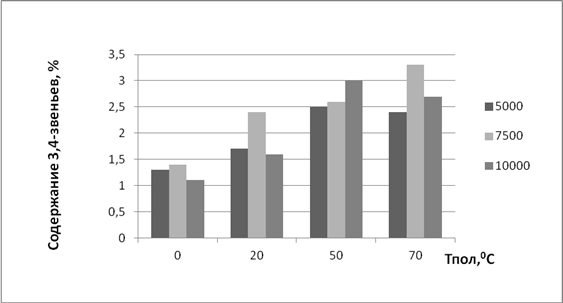

Следует отметить, что исследуемый «фосфатный» полиизопрен имеет более высокие молекулярные массы, чем «хлоридный». Сравнимые полиизопрены не отличаются по микроструктуре. Содержание 3,4-звеньев увеличивается с ростом температуры, но не превышает 3,2%.

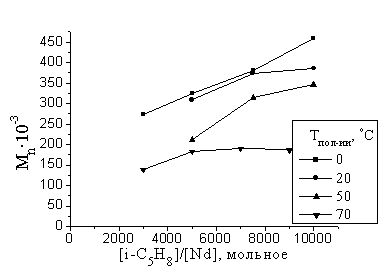

Рис. 7. Влияние температуры на зависимость среднечисленной молекулярной массы

от концентрации катализатора

Условия полимеризации: [i-C5H8]=1,0 моль/л, время –- 30 минут, растворитель – гексан.

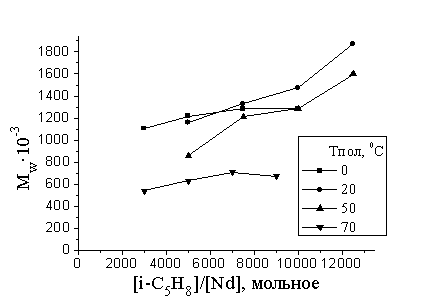

Рис. 8. Влияние температуры на зависимость среднемассовой молекулярной массы

от концентрации катализатора

Условия полимеризации: время полимеризации 30 мин. [i-C5H8]=1,0 моль/л, растворитель – гексан.

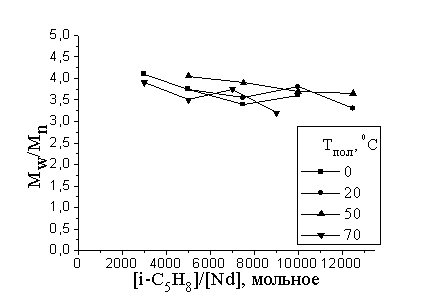

Рис. 9. Влияние температуры на зависимость коэффициента полидисперсности

полиизопрена от концентрации катализатора

Условия полимеризации:, [i-C5H8]=1,0 моль/л, время - 30 минут растворитель – гексан.

С уменьшением концентрации катализатора молекулярные массы пилиизопрена увеличиваются в интервале температуры полимеризации от 0 ºС до 50 ºС. При 70 ºС уменьшение концентрации катализатора практически не влияет на изменение молекулярных масс. Температура полимеризации заметно влияет на уровень среднечисленной и среднемассовой молекулярных масс. Увеличение температуры полимеризации от 0 ºС до 70 ºС приводит к снижению молекулярных масс исследуемых полимеров (рис.7, 8). Изменение температуры процесса в исследуемом интервале мало сказывается на величине коэффициента полидисперсности полиизопрена (рис.9).

Полиизопрен имеет довольно широкое молекулярно-массовое распределение, значение коэффициента полидисперсности находится в пределах 3–4. Это характерно для большинства полидиенов, синтезированных с катализаторами на основе РЗЭ, и определяется наличием в таких каталитических системах нескольких типов активных центров.

Содержание 3,4-звеньев увеличивается с ростом температуры от 1 при 0 ºС до 3,3 при 70 ºС (рис.10).

|

Рис. 10. Зависимость содержания 3,4-звеньев в полиизопрене от температуры

полимеризации и концентрации катализатора

Условия полимеризации:, [i-C5H8]=1,0 моль/л, время - 30 минут, растворитель – гексан.

Синтезируемые полимеры имеют более узкое молекулярно-массовое распределение и одинаковую микроструктуру по сравнению с промышленным СКИ-5.

Образцы исследуемого полиизопрена имеют более высокие показатели пластичности и несколько меньшие значения эластического восстановления по сравнению с заводскими образцами, при равных значениях вязкости по Муни. А резиновые смеси на основе полиизопрена, полученного с использованием бис-2-этилгексилфосфатного катализатора, характеризуются одинаковым содержанием углеродкаучукового геля с несколько более высоким индексом набухания по сравнению с резиновыми смесями на основе СКИ-5. Все это должно приводить к лучшей перерабатываемости каучука и к улучшению его технологических свойств.

Резиновые смеси на основе исследуемого полимера вулканизуются быстрее и характеризуются более высоким значением крутящего момента MH по сравнению со смесями на основе СКИ-5 и, следовательно, более высокими прочностными характеристиками на разрыв и раздир (табл. 4).

Таким образом, исследованная система на основе 2-алкилфосфата неодима является эффективным катализатором полимеризации изопрена и позволяет получать полиизопрен с заданными молекулярно-массовыми характеристиками и с содержанием цис-звеньев не менее 97%. Синтезированный продукт не уступает по физико-механическим свойствам промышленному синтетическому каучуку СКИ-5.

Литература:

1. Бубнова С.В., Бодрова В.С., Дьячкова Е.С., Дроздов Б.Т., Васильев В.А. Полимеризация изопрена с катализаторами на основе 2-этилгексилфосфата неодима// Каучук и Резина, 2014. – №1.– С. 16–19.

2. M.P. Jenson, R. Chiarizia, V. Urban, Investigation of the aggregation of the neodymium complexes of dialkylphosphoric, -oxothiophosphinic, and -dithiophosphinic acids in toluene // Solvent Extraction and Ion Exchange. – 2001. – №19(5). – Р. 865–884.

3. Яцимирский К.Б., Костромина Н.А., Шека 3. А., Давиденко Н.К., Крисс Е.Е., Ермоленко В.И. Химия комплексных соединений редкоземельных элементов. – Киев: Наукова думка, 1966.

Авторы благодарят ведущего научного сотрудника И.М. Цыпкину за помощь в проведении физико-механических испытаний резин, а также М.А. Ерёмину за помощь в изучении молекулярно-массовых характеристик полиизопрена.

Таблица 4.

Физико-механические свойства исследуемых полиизопренов в сравнении с промышленным каучуком СКИ-5ПМ

|

№ образца |

№1 |

№2 |

СКИ-5ПМ партия 33/1 |

|

Свойства каучука |

|||

|

Mn×10-3 / Mw×10-3 / Mw/Mn |

363 / 1160 / 3,2 |

338 / 1135 / 3,4 |

348 / 1300 / 3,7 |

|

Содержание 3,4 звеньев, % |

2,6 |

2,3 |

2,4 |

|

Гель в каучуке, % масс. |

Отсутствует |

Отсутствует |

Отсутствует |

|

Вязкость по Муни, МБ(1+4)100 ºС |

82,6 |

80,6 |

78,8 |

|

Пластичность по Кареру |

0,36 |

0,36 |

0,30 |

|

Эластическое восстановление, мм |

1,06 |

1,09 |

1,71 |

|

Свойства резиновых смесей (по рецептуре ISO 2303) |

|||

|

Содержание углеродкаучукового геля, % |

38,40 |

37,6 |

37,08 |

|

Индекс набухания |

14,40 |

13,40 |

11,77 |

|

Вулканизационные характеристики (реометр MDR-2000, Т=160 ºС) |

|||

|

t90, мин |

6,86 |

7,44 |

8,17 |

|

MH, dNm |

13,77 |

13,42 |

12,46 |

|

Свойства вулканизатов. Время вулканизации 30 мин, температура вулканизации 135 ºС |

|||

|

Напряжение при 300% растяжении, МПа |

11,9 |

11,7 |

11,2 |

|

Условная прочность при растяжении, МПа |

27,9 |

27,3 |

25,9 |

|

Относительное удлинение при разрыве, % |

510 |

520 |

520 |

|

Остаточное удлинение после разрыва, % |

22 |

18 |

24 |

|

Твёрдость по Шору |

57 |

57 |

56 |

|

Эластичность по отскоку, % 23 ˚С 100 ˚С |

48 55 |

47 55 |

46 54 |

|

Прочность на раздир, кНм |

85 |

84 |

76 |

Условия полимеризации: [i-C5H8] =1,6 моль/л, [Nd] = 2*10-4 моль/л, Тпол =50оС, время – 60 мин, растворитель – гексан.