Созданы детали из латуни с помощью технологии раскатки фланцев наклонными роликами трубчатых заготовок. Морфология поверхностныхпластически деформированныхслоевсечения детали исследована с применением атомно-силовой микроскопии. Рассчитаны значения величин размаха высот и параметра, выражающего шероховатость поверхности по выбранным пяти максимальным высотам и впадинам. Проведен фрактальный анализ поверхностей структур с использованием атомно-силовой микроскопии с помощью программы Gwyddion.

Ключевые слова: детали с фланцами, латунь, атомно-силовая микроскопия, фрактальный анализ.

Высокие темпы развития отраслей машиностроения требуют дальнейшего совершенствования технологии и, следовательно, создания новых методов диагностики особенностей формообразования созданных деталей. Технологические возможности процессов ограничиваются явлениями разрушения материалов и потерей устойчивости, проявляющейся в искривлении и складкообразовании деформируемой части детали. В связи с этим актуальна разработка методов диагностики напряженно-деформированных состояний.

Экспериментальные и экспериментально-расчетные методы определения напряженного состояния в пластической области [1–4], использующие различные физические принципы и имеющие свои достоинства и недостатки, приобретают все большее значение. Знание значений напряжений и деформаций при формоизменении заготовок способствует рациональному построению технологических процессов [5, 6], выявлению и устранению причин возникновения трещин в заготовках и готовых деталях, определению наклёпа и остаточных напряжений поверхностного слоя деталей [7].

Процессы пластической деформации, происходящие в объеме нагруженного материала, находят однозначное отражение в изменении рельефа поверхности, что в первую очередь связано с действием поворотных мод деформации. При этом в нагруженном материале развиваются и движутся трехмерные структурные элементы деформации, форма и геометрические размеры которых зависят от вида и условий нагружения и могут быть оценены путем измерения рельефа поверхности. Распределения последнего при различных степенях деформации (на различных этапах нагружения) имеет определенный характер. Изучение зарождения, развития и взаимодействия элементов на поверхности позволяет проследить динамику развития процессов, протекающих в исследуемом материале в целом.

Целью настоящей работы является изучение рельефа поверхностей деталей с фланцами и разработка метода оценки напряженных и деформированных состояний сплава (металлов) в процессе раскатки трубчатой заготовки наклонными роликами.

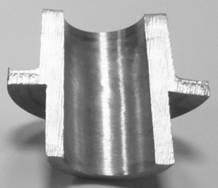

Рис. 1. Изображение детали с фланцем

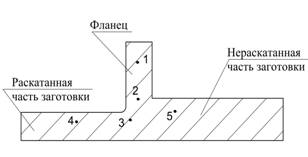

Рис. 2. Схематичное изображение сечения детали с обозначением исследуемых областей

В работе деталь (рис. 1) была получена с помощью технологии раскатки фланца наклонными роликами трубчатой заготовки. При этом деформирование осуществляли при поступательном перемещении инструмента к оси заготовки и синхронном вращении за счет контактного трения между поверхностями инструмента и заготовки. Процесс выполняли деформирующим роликом, установленным с возможностью вращения и поворота относительно оси заготовки [8].

Детали с фланцами были созданы из латуни (сплав Л63, химический состав: Сu — 62¸65 %, Fe — 0,2 %, Pb — 0,07 %, Sb — 0,005 %, Bi — 0,002 %, P — 0,01 %, примеси — 0,5 %, Zn — остальное). Были получены шлифы сечения детали.

Анализировали пять областей: 1 и 2 — область фланца; 3 и 4 — раскатанная область детали; 5 — нераскатанная область детали (рис. 2). Исследование морфологии пластически деформированных поверхностных слоев образцов в работе проводили с применением «полуконтактной» колебательной методики атомно-силовой микроскопии (АСМ) [9, 10] с помощью нанолаборатории Ntegra Terma. В качестве иллюстрирующего примера на рис. 3 представлено АСМ-изображение области 1 (размер изображения 20 х 20 мкм2).

Рис. 3. АСМ-изображение области 1

В работе были исследованы профили АСМ-изображений путем сечения поверхности плоскостью, перпендикулярной плоскости образца.

Исходные атомно-силовые изображения являются дискретными двумерными функциями, которые имеют некоторый минимальный шаг по оси Z. Были построены гистограммы плотности распределения значений функции Z, на которых по оси абсцисс откладываются значения функции Z, с определенным шагом, а по оси ординат — количество точек N, значения которых лежат в заданном интервале по функции Z

В таблице приведены результаты анализа гистограмм плотности распределения значений функции Z АСМ-изображений (размер изображения 20 х 20 мкм2), где Sy –величина размаха высот, Sz — параметр, выражающий шероховатость поверхности по выбранным пяти максимальным высотам и впадинам.

Выявлено, что область фланца характеризуется наименьшими значениями величины размаха высот и параметра, выражающего шероховатость поверхности по выбранным пяти максимальным высотам и впадинам, а нераскатанная часть заготовки– наибольшими значениями.

Чтобы косвенно охарактеризовать поверхность образцов в работе анализировали результаты фрактального анализа поверхностей структур с использованием атомно-силовой микроскопии с помощью программы Gwyddion. Для расчета использовали метод подсчета кубов, метод триангуляции и метод спектра мощности. Установлено, что фланец характеризуется наибольшими значениями фрактальной размерности, а нераскатанная область заготовки — наименьшими значениями (таблица).

Таблица

|

Область |

Анализируемая величина |

||||||

|

Статистические параметры |

Значения рассчитанной фрактальной размерности |

Параметры напряженного и деформированного состояния |

|||||

|

Sy, нм |

Sz, нм |

Метод триангуляции |

Метод подсчета кубов |

Метод спектра мощности |

|

|

|

|

1 |

413,967 |

210,384 |

2,31 |

2,39 |

2,51 |

60 |

0,82 |

|

2 |

445,211 |

219,952 |

2,29 |

2,36 |

2,38 |

55 |

0,78 |

|

3 |

544,404 |

277,927 |

2,27 |

2,33 |

2,30 |

11 |

0,7 |

|

4 |

899,796 |

450,899 |

2,24 |

2,30 |

2,26 |

8 |

0,6 |

|

5 |

1097,960 |

548,472 |

2,21 |

2,25 |

2,25 |

- |

- |

Сопоставляя результаты диагностики методом атомно-силовой микроскопии и выполненных расчетов в программно-аппаратном комплексе на основе ANSYS, показано, что в процессе увеличения интенсивности накопленной деформации детали происходит:

1. увеличение значений параметра величины размаха высот и параметра, выражающего шероховатость поверхности по выбранным пяти максимальным высотам и впадинам;

2. уменьшение значений фрактальной размерности, рассчитанных по методу подсчета кубов, методу триангуляции и методу спектра мощности уменьшаются.

Таким образом, выявлено, что параметры напряженного и деформированного состояния прямо пропорциональны значениям фрактальной размерности и обратно пропорциональны значениям статистических параметров.

Установлены следующие соотношения между статистическими параметрами и параметрами напряженного и деформированного состояния:

, где

, где  и

и  , где

, где  ;

;

, где

, где  и

и  , где

, где  ;

;

Таким образом, в работе предложен метод анализа напряженных и деформированных состояний сплава (металлов) в процессе раскатки детали с фланцем наклонными роликами путем диагностики шероховатости поверхности образцов.

Исследование выполнено при финансовой поддержки гранта 2014 для студентов ВУЗов, расположенных на территории Санкт-Петербурга, аспирантов ВУЗов, отраслевых и академических институтов, расположенных на территории Санкт-Петербурга и при поддержке РФФИ в рамках научного проекта № 14–08–31655 мол_а.

Литература:

1. Aurimas Jurčius & Algirdas V. Valiulis. Searching for residual stress measurement methods for structural steel components // World Transactions on Engineering and Technology Education. Vol.11, No.4, 2013. Р. 424–427.

2. Tveiten Bard Wathne, Moan Torgeir. Determination of structural stress for fatigue assessment of welded aluminum ship details // Marine Structures. 2000. 13. P. 189–212.

3. Rossini N. S., Dassisti M., Benyounis K. Y., Olabi A. G.. Methods of measuring residual stresses in components // Materials & Design. 2012. V. 35. P. 572–588.

4. Han Xinghui, Hua Lin, 3D FE modelling of contact pressure response in cold rotary forging // Tribology International. 2013. V. 57. P. 115–123.

5. Кононов П. В. Моделирование процесса угловой раскатки конуса на торце трубчатой заготовки // Научно-технические ведомости СПбГПУ. 2014. № 2 (195). С. 117–120.

6. Кононов П. В., Востров В. Н. Конечно-элементное моделирование процесса раскатки фланца на трубчатой заготовке // Молодой ученый. 2013. № 9. С. 46–49.

7. Востров В. Н., Яблокова Н. А., Кононов П. В. Исследование методом дифракции рентгеновских лучей остаточных напряжений в деталях с раскатанным фланцем из сплава Л63 // Научно-производственный журнал «Металлообработка». Изд-во: ОАО «Издательство «Политехника»». 2012. № 4(70). С. 38–42.

8. Востров В. Н., Кононов П. В. Способ раскатки фланцев трубчатых заготовок / Патент на способ RUS 2 499 648. 25.06.2012.

9. Gracheva I. E., Spivak Y. M., Moshnikov V. A. AFM technicques for nanostructured materials used in optoelectronic and gas sensors // В сборнике: IEEE EUROCON 2009, EUROCON 2009 St. Petersburg, 2009. P. 1246–1249.

10. Грачева И. Е., Мошников В. А. Анализ газочувствительных фрактальных структур на основе диоксида олова методом атомно-силовой микроскопии // Известия СПбГЭТУ «ЛЭТИ». 2008. № 5. С. 3–10.