На сегодняшний день в гардеробе современной женщины большое внимание уделено головным уборам. Проблема обеспечения их высокого качества предусматривает решение вопросов усовершенствования конструкции и технологии изготовления, снижения расходов материалов, и улучшение эксплуатационных свойств. В последнее время к головным уборам выдвигают все более жесткие требования: минимальный уход и затраты на возобновление внешнего вида. Поэтому формуемые головные уборы должны удовлетворять эстетические вкусы разных возрастных групп населения, быть качественными, простыми в эксплуатации и разнообразными по форме.

Предыдущими исследованиями установлено, что применение способов формования объемных деталей головных уборов, которые обеспечивают активизацию работы «грубой» структуры материала способствует получению качественных образцов без складок, утолщений и заломов. Кроме того в работах [1, 2, 3] доказаны преимущества применения вместо традиционной паро-воздушной смеси жидкостно-активной рабочей среды (ЖАРС). Последняя в процессе формования выполняет две функции: выступает пластификатором волокон и нитей ткани, уменьшая трение между ними, и обеспечивает равномерное приложение усилия в каждую точку образца ткани.

В работах [2, 3, 4] исследовано процесс формования объемных деталей головных уборов динамическим методом с использованием вертикальных вибрационных колебаний. Однако остается не исследованным влияние горизонтальной вибрации на качество отформованных объемных деталей головных уборов и на сам процесс формования.

Именно поэтому авторами исследовано качество объемных образцов ткани, отформованных в одинаковых условиях с применением отдельно горизонтальной и отдельно вертикальной вибраций. Рабочей средой при этом выступает жидкость (вода). Управляемыми факторами процесса избрана амплитуда колебаний А, частота колебаний V и время формования t, которые изменяли в пределах от 1 мм до 5 мм, от 1 Гц до 9 Гц и от 30 с до 110 с соответственно. Формование объемных деталей головных уборов исполняли в масштабе 1:2. Высота формовочного элемента при этом составляла 40,5 мм. Для исследований избрана пальтовая шерстяная ткань арт. Соната с содержимым шерсти 78 % и химических волокон 22 %. Результаты исследований приведены в таблицах 1–3.

Таблица 1

Результаты исследований влияния амплитуды вибрации на высоту отформованных деталей

|

Значение А, мм |

Горизонтальная вибрация |

Вертикальная вибрация |

∆h, мм |

||||||

|

h1, мм |

h2, мм |

h3, мм |

hср, мм |

h1, мм |

h2, мм |

h3, мм |

hср, мм |

||

|

1 |

38,5 |

38,8 |

37,5 |

38,3 |

36,0 |

35,5 |

34,5 |

35,3 |

3,0 |

|

2 |

39,0 |

38,0 |

39,0 |

38,7 |

37,0 |

37,0 |

37,0 |

37,0 |

1,7 |

|

3 |

38,0 |

38,5 |

38,0 |

38,2 |

37,0 |

37,0 |

37,0 |

37,0 |

1,2 |

|

4 |

38,0 |

38,0 |

38,0 |

38,0 |

37,0 |

37,5 |

36,5 |

37,0 |

1,0 |

|

5 |

37,5 |

38,0 |

37,5 |

37,7 |

37,0 |

36,5 |

37,0 |

36,8 |

0,9 |

Таблица 2

Результаты исследований влияния частоты вибрации на высоту отформованных деталей

|

Значение V, Гц |

Горизонтальная вибрация |

Вертикальная вибрация |

∆h, мм |

||||||

|

h1, мм |

h2, мм |

h3, мм |

hср, мм |

h1, мм |

h2, мм |

h3, мм |

hср, мм |

||

|

1 |

33,0 |

34,0 |

32,0 |

33,0 |

32,0 |

30,0 |

31,0 |

31,0 |

2,0 |

|

3 |

37,0 |

37,0 |

37,0 |

37,0 |

36,0 |

36,0 |

36,0 |

36,0 |

1,0 |

|

5 |

38,0 |

38,5 |

37,5 |

38,0 |

37,0 |

37,0 |

37,0 |

37,0 |

1,0 |

|

7 |

38,5 |

38,0 |

38,0 |

38,2 |

37,0 |

37,0 |

37,5 |

37,2 |

1,0 |

|

9 |

39,0 |

38,0 |

38,0 |

38,3 |

37,5 |

37,5 |

37,0 |

37,3 |

1,0 |

Таблица 3

Результаты исследований влияния времени формования на высоту отформованных деталей

|

Значение t, с |

Горизонтальная вибрация |

Вертикальная вибрация |

∆h, мм |

||||||

|

h1, мм |

h2, мм |

h3, мм |

hср, мм |

h1, мм |

h2, мм |

h3, мм |

hср, мм |

||

|

30 |

34,5 |

35,0 |

35,0 |

34,8 |

32,0 |

32,5 |

33,0 |

32,5 |

2,3 |

|

50 |

36,0 |

36,0 |

36,0 |

36,0 |

35,0 |

35,0 |

35,0 |

35,0 |

1,0 |

|

70 |

38,0 |

38,5 |

37,5 |

38,0 |

37,0 |

37,0 |

37,0 |

37,0 |

1,0 |

|

90 |

38,0 |

38,0 |

38,5 |

38,2 |

38,0 |

38,5 |

37,0 |

37,8 |

0,4 |

|

110 |

38,5 |

38,5 |

38,5 |

38,5 |

38,2 |

38,0 |

37,5 |

37,9 |

0,6 |

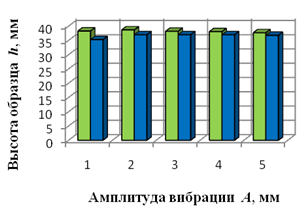

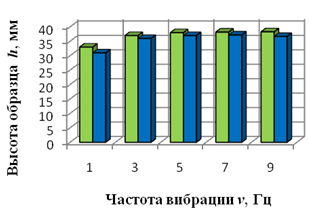

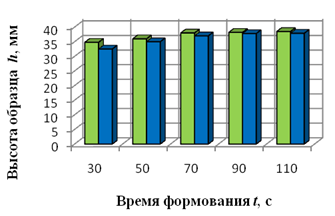

По результатам исследований (табл. 1–3) построены диаграммы, на которых изображены высоты образцов ткани, отформованных с помощью вертикальной и горизонтальной вибрации и разница между ними.

|

а |

б |

|

в |

|

Рис. 1. Зависимость высоты отформованного образца от амплитуды вибрации (а); частоты вибрации (б) и времени формирования (в) для пальтовой ткани арт. Соната:  — высота отформованного образца с помощью горизонтальной вибрации;

— высота отформованного образца с помощью горизонтальной вибрации;  — высота отформованного образца с помощью вертикальной вибрации.

— высота отформованного образца с помощью вертикальной вибрации.

Из приведенных данных видно, что при изменении амплитуды вибрации наилучшего результата для формования с помощью горизонтальной вибрации достигают при значениях 2 мм, при значении 3 мм качество несколько снижается. Последующее увеличение амплитуды приводит к снижению высоты отформованных образцов, что обозначает ухудшение их качества. При формовании с помощью вертикальной вибрации наилучшего результата достигают при значениях 2, 3, и 4 мм. При изменении частоты и горизонтальной, и вертикальной вибрации наилучшего качества достигают при значении 5 Гц, последующее увеличение данного параметра до 9 Гц приводит к незначительному улучшению качества отформованных деталей. При этом использование горизонтальной вибрации позволяет получить образцы лучшего качества по сравнению с вертикальной при меньших значениях частоты вибрации. Так, например, высоту образца 37,0 мм достигают при частоте 3 Гц с использованием горизонтальной вибрации и 5 Гц с использованием вертикальной, а высоту образца 38,0 мм, которую достигают при использовании горизонтальной частоты 5 Гц, при формовании с помощью вертикальной вибрации не получают вообще. Увеличение времени формования для получения образцов с помощью горизонтальной и вертикальной вибрации способствует улучшению качества отформованных образцов. Изменение высот образцов при использовании горизонтальной и вертикальной вибрации имеет похожий характер: при увеличении длительности формирования до 70 с качество отформованных образцов стремительно растет, последующее увеличение времени формования приводит к незначительному улучшению качества, однако значительно увеличивает энергозатраты. Необходимо отметить, что применение горизонтальной вибрации во всех случаях дает лучший результат, чем вертикальной. Особая разница ощутимая при малых значениях входных параметров. Очевидно это связано с тем, что горизонтальные колебания больше активизируют работу «грубой» сетчатой структуры материала, способствуя этим лучшему укладыванию ткани на формовочный элемент.

Анализ полученных данных показал, что при формовании пальтовой ткани арт. Соната применениегоризонтальной вибрации позволяет получить образцы лучшего качества. Кроме того в отдельных случаях есть возможность снизить энергозатраты за счет снижения значений входных параметров.

Литература:

1. Патент 68978 А України, ДО6F71/18. Спосіб формування об’ємних ділянок деталей одягу / Кущевський М. О. — № 20031110578; Заявлено 24.11.2003; Опубліковано 16.08.2004, Бюл. № 4.

2. Буханцова Л. В. Удосконалення процесу формування жіночих головних уборів: дис… канд.. техн. наук: 05.19.04 / Буханцова Людмила Василівна. — Хмельницький, 2007. — 221 с.

3. Кошевко Ю. В. Удосконалення процесу формування та закріплення форми деталей жіночих головних уборів із тканих матеріалів: дис... канд. техн. наук: 05.19.04 / Кошевко Юлія Володимирівна. — Хмельницький, 2010. — 170 с.

4. Кущевський Н. А. Разработка технологи формования одежды на основе вибрационного эффекта: дис… канд. техн. наук: 05.19.04 / Кущевский Николай Александрович. — К., 1988. — 312 с.