Представленное устройство берет на себя решение одного из элементов этой безопасности — контроль текущего состояния железнодорожных колесных пар. Стоит учесть, что колесная пара — одно из самых уязвимых мест в железнодорожном вагоне. Устройство позволяет диагностировать колесные пары, как вагонов, так и локомотивов, а также подвижных составов при капитальном ремонте и при плановом техническом осмотре. Устройство позволяет диагностировать все известные на данный момент неисправности колесных пар. Достоинством устройства является бесконтактный метод измерения при помощи лазерного триангуляционного 2-D датчик, а также простота диагностики и её точность.

Ключевые слова: колесная пара, устройство, диагностика, бесконтактный метод измерения, лазерный триангуляционный 2-D датчик.

Колесная пара является наиболее ответственным узлом подвижного состава. Колесные пары электровоза воспринимают и передают на рельсы вертикальные нагрузки от массы локомотива, при движении взаимодействуют с рельсовой колеей, воспринимая удары от неровностей пути и горизонтальные силы. Через колесную пару передается вращающий момент тягового двигателя, а в месте контакта колес с рельсами в тяговом и тормозном режимах реализуются силы сцепления. От исправного состояния колесной пары зависит безопасность движения поездов, поэтому к выбору материала, технологии изготовления отдельных ее элементов и формированию колесной пары предъявляют особые требования. В условиях эксплуатации за колесными парами необходим тщательный уход и своевременный осмотр. Конструкция колесной пары должны обеспечивать необходимую прочность всех ее элементов и соответствовать требованиям ГОСТ.

Запрещается допускать в эксплуатацию колесные пары у которых имеется одна из следующих неисправностей:

- трещина в любой части оси или ступицы колесной пары;

- протертость оси колесной пары;

- касание электрода электросварки — меняется структура металла;

- ослабление ступицы — проворачивается колесо.

Неисправности, на которые имеются допуски показанные в табл. 1.

Таблица 1

Неисправности колесных пар

|

Наименование и схематическое изображение неисправности |

Характеристика неисправностей |

Способ выявления |

Нормы отбраковки (Допускается к эксплуатации) |

|

Выщербина (раковина) на круге катания колеса |

|

Внешний осмотр, измерение абсолютным шаблоном, измерение специальным шаблоном. |

длиной до 25 мм, глубиной до 10 мм. |

|

Откол края обода |

|

если оставшаяся часть ≥120мм |

|

|

Навар |

смещение металла на круге катания — неправильная работа тормозов |

высота < 0,5 мм |

|

|

Кольцевые выработки (углубления) > допускаемых размеров

|

Износ от воздействия неметаллических тормозных колодок |

глубиной < 1 мм у основания гребня колеса и < 2 мм на уклоне 1:7 или шириной < 15 мм. Нормы браковки кольцевых выработок на других участках поверхности катания такие же, как для выработок у основания гребня |

|

|

Равномерный прокат более допускаемого

|

Изменение геометрии (формы) поверхности катания колеса в результате деформации и износа при взаимодействии колеса с рельсом, а также истирания от воздействия на колесо тормозных колодок (Естественный износ колеса по всему кругу катания) |

Измерение абсолютным шаблоном |

у вагонов, обращающихся со скоростью 120–160 км/ч, не > 5 мм, у колесных пар с приводом генератора не > 5 мм; с редуктором от торца не > 4 мм; у вагонов, обращающихся со скоростью до 120 км/ч включительно, в поездах дальнего следования не > 7 мм; местного и пригородного сообщения — не > 8 мм |

|

Ползун на поверхности катания глубиной более допускаемой

|

Появление ползуна (плоского места на поверхности катания колеса) в результате скольжения (юза) колеса по рельсу в случае заклинивания колесных пар при неисправных тормозных приборах, неправильной регулировке рычажной передачи, недостаточно умелом управлении тормозами со стороны машиниста. Опасен ползун тем, что ударами о рельсы может поколоть их, отрицательно влияет на работу подшипников в буксе (могут рассыпаться), а так же на надбуксовую пружину (может лопнуть). |

То же |

не допускается глубиной > 1 мм для колесных пар с подшипниками качения (роликовыми), колесная пара с редукторно-карданным приводом не > 0,5 мм. Разрешается следование пассажирского поезда с вагонами на роликовых подшипниках до ближайшего ПТО при ползуне от 1 до 2 мм со скоростью не выше 100 км/ч; от 2 до 6 мм — со скоростью 13 км/ч; от 6 до 12 мм — со скоростью 10 км/ч; свыше 12 мм — со скоростью также 10 км/ч при условии исключения вращения колесной пары |

|

Тонкий гребень (толщина гребня менее допускаемой)

|

Уменьшение толщины гребня вследствие интенсивного взаимодействия гребня с боковой гранью рельса в результате: неправильной установки колесной пары в тележке, перекоса рамы тележки, значительной разницы диаметров колес на одной оси, неправильной посадки колес на ось изгиба оси |

То же |

К эксплуатации не допускаются колесные пары при толщине гребня, измеренной на расстоянии 18 мм от вершины: < 25 мм у пассажирских вагонов, включаемых в поезда, обращающиеся со скоростью до 120 км/ч; < 28 мм — со скоростью 120–140 км/м, и < 30 мм — со скоростью 140–160 км/ч |

|

Вертикальный подрез гребня более допустимого

|

Неравномерный по поперечному профилю круговой износ, при котором угол наклона профиля боковой поверхности гребня приближается к 90°, который образуется из-за неправильной установки колесной пары в тележке; значительной разницы диаметров колес на одной оси; неправильной посадки колес на ось; изгиба оси; перекоса рамы тележки |

Внешний осмотр, измерение специальным шаблоном |

К эксплуатации не допускаются колесные пары, у которых при проверке вертикальная грань движка шаблона соприкасается с подрезанной поверхностью гребня на высоте 18 мм |

|

Остроконечный накат гребня (выступ на сопряжении подрезанной части гребня с вершиной)

|

Образование выступа по круговому периметру гребня в зоне перехода от изношенной боковой поверхности к вершине. Причины образования те же, что и при образовании повышенного износа и подреза гребня |

Внешний осмотр |

Колесная пара подлежит выкатке |

Представлена система контроля текущего состояния железнодорожных колесных пар. Данная система может применяться при капитальном ремонте вагонов, локомотивов и подвижных составов, плановом техническом осмотре, входном и выходном производственном контроле. Система предназначена для определения следующих неисправностей колесных пар:

- кольцевые выработки (углубления). измеряются в диапазоне до 1_мм;

- равномерный прокат более допускаемого. измеряется с точностью до 1мм;

- ползун на поверхности катания. измеряется с точностью 0,5мм;

- тонкий гребень. измеряется с точностью до 1мм;

- вертикальный подрез гребня. измеряется с точностью до 1 мм.

Для процедуры измерения колесная пара вкатывается на специальные направляющие которые подсоединены к приводу что позволяет вращать колесную пару при измерении. Диагностика осуществляется сразу на обоих колесах пары при этом происходит измерение расстояния от двух оптических датчиков расположенных по обе стороны колеса. Датчики осуществляют линейное сканирование поверхности колесных пар, обработку результатов и передачу их в микроконтроллер. Одновременно с этим происходит медленное вращение колеса электроприводом. В систему также введен энкондер (датчик угла поворота) для изменения угла поворота что позволяет привязать данные полученные с оптических датчиков к текущему положению колеса. Таким образом, при диагностики колесной пары система опрашивает четыре оптических датчика поверхности, энкондер, а также осуществляет управлением электрическим приводом. После сбора информации она передается по радиоканалу (протокол ZigBee) в центральный компьютер.

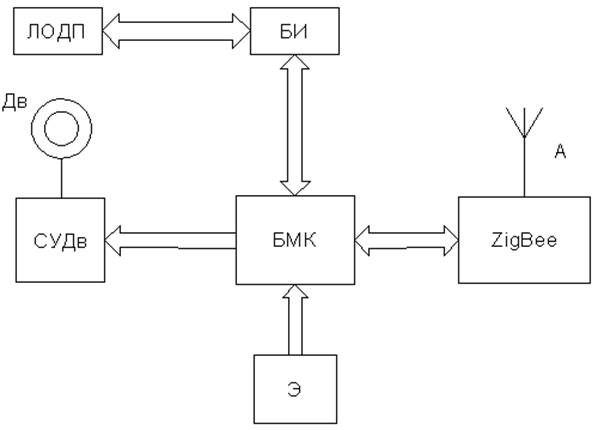

Структурная схема устройства представлена на рис. 1.

Рис. 1. Структурная схема устройства

Структурная схема устройства состоит из следующих блоков:

- БМк — блок микроконтроллера;

- ЛОДП — Линейные оптические датчики поверхности;

- БИ — блок интерфейса;

- Э — Энкондер;

- СУДв — Система управления двигателем;

- Дв — Двигатель;

- ZigBee — Радиоканал для связи с компьютером;

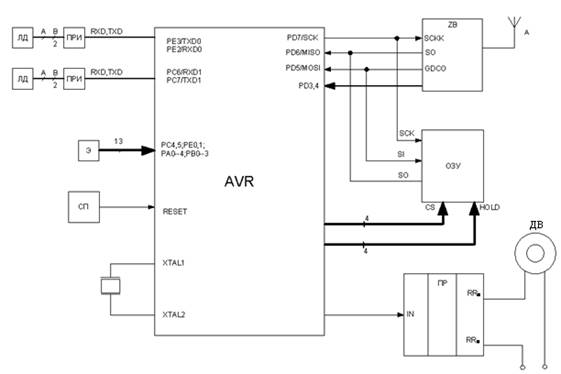

Функциональная схема представлена на рис. 2.

Рис. 2. Функциональная схема

На основание структурной схемы системы произведен синтез функциональной схемы которая представлена на рис. 2 и состоит из следующих блоков:

- ЛД — лазерный датчик;

- ПРИ — преобразователь интерфейсов;

- Э — энкондер;

- СП — супервизор питания;

- АVR — микроконтроллер;

- ZB — радиоканала ZigBee;

- ОЗУ — оперативно запоминающее устройство;

- ПР — полупроводниковое реле;

- ДВ — двигатель.

Схема работает следующим образом. Центральным звеном системы является микроконтроллер, который информационно связан со всеми блоками системы. Сама система со всеми блоками построена по радиальному принципу. Для включения двигателя поворота колесной пары применяется полупроводниковое реле управляемое напрямую микроконтроллером. При повороте колёсной пары данные о угловых координатах снимаются с энкондеров 13-битном коде на прямую в порты микроконтроллера. Информация о дефектах приходит с лазерных датчиков по интерфейсу RS485 а поскольку микроконтроллер не имеет данных встроенных интерфейсов то в схему введены преобразователи кодов. Вся информация о точках измерений накапливается в оперативно запоминающем устройстве. Для связи с центральным компьютером и передачи ему информации в схему введён радиомодуль ZigBee. ОЗУ и радиомодуль обмениваются информацией с микроконтроллером по интерфейсу SPI. Супервизор предназначен для формирования сигнала сброса микроконтроллера.

Литература:

- Кудзис, А. П. Железнодорожные вагоны / А. П. Кудзис. — М.: Высшая школа, 1988. — 342 с.

2. Шадур, Л. А., Челноков, И. И. Вагоны: Учебник для вузов ж.-д. трансп. / Л. А. Шадур, И. И. Челноков. 3-е изд., перераб. и доп. — М.: Транспорт, 1980. — 439 с.

3. Быков, Б. В. Конструкция тележек грузовых и пассажирских вагонов / Б. В. Быков — М.: Маршрут, 2004. — 36 с.

4. Кавдин, Н. В. Основы автоматизации проектирования железнодорожных транспорта / Н. В. Кавдин — М.: Маршрут, 2004–280 с.