Ключевые слова:отходы быстрорежущей стали, металлические порошки, метод электроэрозионного диспергирования.

Одним из наиболее перспективных методов переработки практически любого токопроводящего материала, в том числе и отходов быстрорежущих сталей, отличающийся относительно невысокими энергетическими затратами и экологической чистотой процесса, является метод электроэрозионного диспергирования (ЭЭД).

Широкое использование метода ЭЭД для переработки металлических отходов в порошки с целью их повторного использования сдерживается отсутствием в научно-технической литературе полноценных сведений по влиянию исходного состава, режимов и среды получения на свойства порошков и технологий практического применения. Поэтому для разработки технологий получения порошков из отходов быстрорежущих сталей, и оценки эффективности их дальнейшего практического использования требуется проведение комплексных исследований. Вследствие этого, нами была предложена методика проведения ЭЭД быстрорежущих сталей, включающая в себя разработку технологической схемы проведения указанного процесса [1].

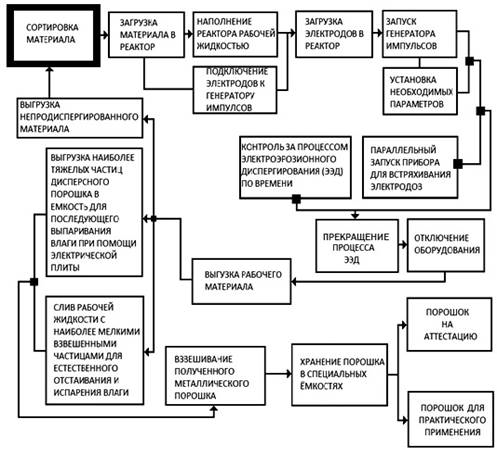

Разработка пооперационной схемы процесса ЭЭД

Перед началом проведения эксперимента производится сбор, сортировка и промывка определенного металлического материала, в нашем случае отходы быстрорежущей стали (БРС). Далее следует загрузка высушенного и взвешенного материала в реактор установленного типа. Наполнение реактора рабочей жидкостью (водой дистиллированной) осуществляется до максимального объема емкости. Одновременно с этим к генератору импульсов переменного тока (ГИПТ) подключаются электроды, которые изготавливаются из тех же отходов БРС. Далее электроды загружают в реактор на расстоянии не менее 5 см друг от друга.

Запуск ГИПТ происходит с одновременной установкой необходимых параметров (напряжение на электродах, частоты импульсов, емкости разрядных конденсаторов). После данной операции производится параллельный запуск прибора для встряхивания электродов. Далее выполняется контроль за процессом электроэрозионного диспергирования по необходимому промежутку времени, по истечении которого следует прекращение процесса ЭЭД и отключение экспериментальной установки.

Выгрузка рабочего материала делится на три этапа. На первом этапе осуществляется выгрузка непродиспергированного материала, который в последствии идет на начальную загрузку в реактор для проведения следующего опыта. На втором этапе осуществляется слив верхней части реакционной смеси с наиболее мелкими взвешенными частицами для естественного отстаивания и последующего испарения влаги. И завершает процесс третий этап, в котором реализуется выгрузка суспензии, состоящей из наиболее тяжелых частиц дисперсного порошка и рабочей жидкости в ёмкость для последующего испарения влаги на электрической плите.

Далее высушенный порошок перетирается в фарфоровой ступке и проводится взвешивание полученного в результате последних этапов металлического порошка. Хранение металлического порошка, полученного в результате процесса ЭЭД, реализуется в специальных ёмкостях. В итоге, часть порошка отправляется на обязательную аттестацию, а другая часть используется в практических целях. Разработанная пооперационная схема проведения эксперимента представлена на рисунке 1.

Рис. 1. Пооперационная схема проведения процесса ЭЭД

Данную пооперационную схему процесса ЭЭД можно использовать для диспергирования других материалов отличных от БРС.

Основными характеристиками металлических порошков являются химические, физические и технологические свойства. Химические свойства металлического порошка зависят от химического состава, который, в свою очередь, зависит от метода получения порошка и химического состава исходных материалов. К физическим свойствам металлических порошков относятся: форма и размер частиц порошка, гранулометрический состав, величина удельной поверхности частиц, пикнометрическая плотность и состояние кристаллической структуры металла порошка. Под технологическими свойствами порошков понимаются насыпная плотность, текучесть и прессуемость [2].

Оценка производительности процесса ЭЭД

Основными регулируемыми параметрами процесса порошкообразования при получении порошков методом ЭЭД являются: производительность процесса, средний размер частиц (гранулометрический состав) и химический состав порошка. Первые два параметра можно в широких пределах изменять (изменяя электрические параметры процесса), тогда как химический состав порошка зависит от начального химического состава диспергируемого материала, а также от химического состава применяемой рабочей жидкости.

Производительность процесса ЭЭД условно можно разделить на массовую и количественную. Массовая производительность выражается массой порошка, полученного в единицу времени, и зависит от средней массы частиц порошка (которая, в свою очередь, зависит от среднего размера частиц порошка) и их количества. Количественная производительность также выражается массой порошка, полученного в единицу времени, но зависит только от количества частиц порошка, т. е. повысить массовую производительность можно как увеличением среднего размера частиц порошка, так и увеличением количества частиц получаемого порошка, а повысить количественную производительность можно только за счет увеличения количества частиц получаемого порошка. Однако, что при получении порошков заданного размера значение имеет именно количественная производительность.

Количественная производительность процесса порошкообразования зависит от количества искровых разрядов в реакторе за единицу времени, которое зависит от частоты следования импульсов тока (рабочей частоты генератора импульсов); геометрических параметров реактора и размеров диспергируемого материала.

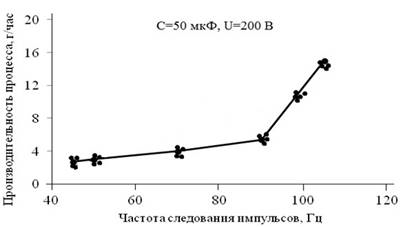

На рисунке 2 представлена зависимость производительности процесса от рабочей частоты генератора импульсов при напряжении на электродах реактора U=200 В, емкости разрядных конденсаторов С=50 мкФ.

Рис. 2. Зависимость производительности процесса от рабочей частоты установки ЭЭД

Очевидно, что, увеличивая рабочую частоту ГИПТ, можно увеличивать количественную производительность процесса ЭЭД, но это увеличение не бесконечно и ограничивается временем заряда и разряда разрядных конденсаторов и быстродействием тиристоров зарядного и разрядного коммутаторов.

Время заряда-разряда разрядных конденсаторов зависит от их емкости, внутреннего сопротивления и напряжения на них. Проведенные исследования показали, что при уменьшении емкости разрядных конденсаторов максимальная рабочая частота ГИПТ увеличивается, т. к. уменьшается время заряда-разряда разрядных конденсаторов.

Также увеличить максимальную рабочую частоту можно, применив более быстродействующие конденсаторы (с меньшим внутренним сопротивлением), но и в этом случае верхняя граница рабочей частоты останется, хотя и сдвинется в область более высоких частот. При уменьшении емкости разрядных конденсаторов (для повышения рабочей частоты ГИПТ) энергия разряда пропорционально уменьшается, что сказывается на размере частиц порошка, чтобы этого не происходило необходимо соответствующим образом увеличивать напряжение питания установки, что, в свою очередь, опять ведет к снижению максимальной рабочей частоты ГИПТ.

Массовая производительность, как было отмечено выше, зависит от среднего размера частиц порошка, который, в свою очередь, зависит от энергии импульса (энергии заряда–разряда разрядных конденсаторов).

Энергию импульса можно изменять или изменением емкости разрядных конденсаторов, или изменением напряжения на электродах реактора.

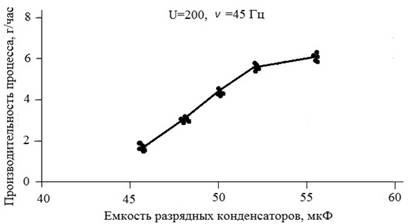

На рисунке 3 представлена зависимость производительности процесса получения порошка от емкости разрядных конденсаторов.

Рис. 3. Зависимость производительности процесса от емкости разрядных конденсаторов установки ЭЭД

Экспериментально были установлены практически прямо пропорциональные зависимости массы получаемого порошка от емкости разрядных конденсаторов при различных значениях напряжения на электродах реактора в пределах от 45 до 52 мкФ.

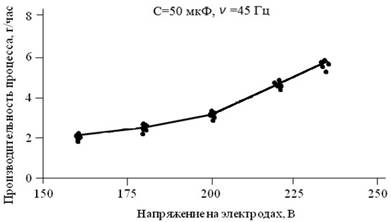

На рисунке 4 представлена зависимость производительности процесса получения порошка от напряжения на электродах реактора установки ЭЭД.

Рис. 4. Зависимость производительности массы порошка от напряжения на электродах установки ЭЭД

Из полученных данных, представленных в виде зависимостей видно, что при увеличении значений регулируемых электрических параметров установки ЭЭД (U — напряжение (В), ν — частота следования импульсов (Гц), С — емкость разрядных конденсаторов (мкФ)) наблюдается повышение производительности порошка, полученного из стали марки Р6М5. Экспериментальные точки были получены в результате проведения многочисленных опытов и их статистической обработки.

Наглядно представлены стадии разрушения металлического образца в результате процесса электроэрозионного диспергирования отходов БРС за значительный период времени (рисунок 5).

Рис. 5. Стадии разрушения металлического образца отходов БРС при проведении нескольких процессов ЭЭД

Литература:

1. Агеев Е. В., Латыпов Р. А., Агеева Е. В., Давыдов А. А. Получение и исследование порошков из отходов вольфрамосодержащих твердых сплавов электроэрозионным диспергированием: монография. — Курск: Издательство ИП Горохов А.А, 2013. — 200 с.

2. Солнцев Ю. П., Пряхин Е. И. Материаловедение: Учебник для вузов. –Москва: ХИМИЗДАТ, 2007. — 784 с.