Революционные достижения в технике и технологии бетонов за последние годы связаны с долгожданной заменой самой «консервативной» рецептуры бетона «цемент-песок-щебень-вода», существующей с 1830 г., на новую, многокомпонентную. Многокомпонентная система со значительным количеством дисперсного компонента и очень тонкого песка при использовании эффективных суперпластификаторов позволяет назвать бетоны нового поколения бетонами с высоким содержанием суспензионной составляющей. В бетонах старого поколения с суперпластификатором суспензионная составляющая состоит из цемента и воды. При низких расходах цемента 200–300 кг/м3 в бетонах старого поколения, содержание суспензионной составляющей очень мало и бетонные смеси не могут быть высокопластичными и самоуплотняющимися.

Изучению влияния микрокремнезема в большом диапазоне концентраций его в цементном камне посвящено небольшое количество работ [1,2,3]. Поэтому изучалось влияние количества микрокремнезема (МК) на растекаемость суспензий, формирование пластической прочности и прочностные показатели цементного камня. В качестве компонентов цементно-минеральной суспензии использовался цемент Вольский и Красноярский ПЦ 500 Д0, микрокремнезем Липецкий в количестве от 10 до 20 % от массы цемента. Количество ГП во всех составах было принято 0,9 % от массы цемента в пересчете на сухое вещество. Результаты испытаний представлены в таблице 1. и на рисунке 1.

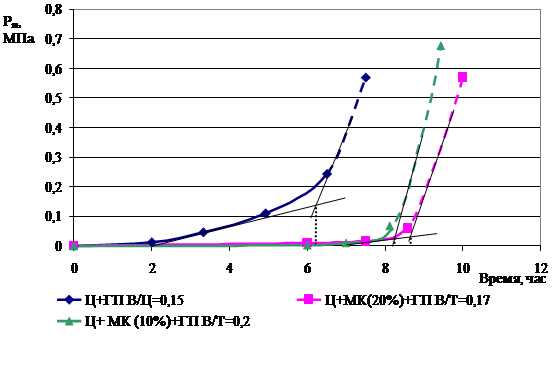

Как видно из представленных пластограмм индукционный период (рисунок 1) у системы, содержащей МК продолжительнее на 2 часа, что связано с увеличением водопотребности цемента с МК. Именно по этой же причине высокими прочностными характеристиками в 28 суток и более интенсивной кинетикой формирования прочности обладал состав без МК (таблица 1). Учитывая высокую дисперсность МК Липецкого в составе на Красноярском ПЦ с 20 % МК увеличение В/Т до 0,28 так не позволило получить самоуплотняющуюся суспензию, однако прочность цементного камня с 20 % содержанием МК, несмотря на высокое значение В/Т также, что, у состава с 7 % МК. Если обратиться к плотностям составов содержащих МК, то можно увидеть, что увеличение его количества приводит к существенному воздухововлечению. Высокие дозировки МК гарантируют более высокий прирост прочности в поздние сроки и тем выше, чем меньше вовлекается воздуха при перемешивании.

Как видно из результатов таблицы 1 с увеличением содержания МК с 10 до 20 % плотность цементного камня на Вольском цементе снизилась на 118 кг/м3. Как уже указывалось ранее, в Европе есть ограничения по применению МК в порошковой форме [4]. Для приготовления бетонов с МК его часто используют в виде суспензии. В связи с этим была изучена контракция водной суспензии с МК. Суспензия изготавливалась при В/Т=1,5, обеспечивающем её текучесть и дезаэрацию суспензии. Контракция после 20 дневной выдержки составила 5мл/100г сухого МК. Использование суспензии МК позволяет существенно понизить воздухововлечение от применения МК.

Рис. 1. Влияние количества МК и В/Т отношения на пластическую прочность цементного камня

Таким образом, установлено, что введение высокодисперсной реакционно-активной добавки в количестве 10 % от цемента приводит к незначительному увеличению водопотребности цементно-минеральных дисперсных суспензий. Повышение содержания МК до 20 % увеличивает водосодержание суспензии на 33 %. Увеличение содержания МК с 10 % до 20 % в Липецком цементе приводит к возрастанию водосодержания на 63 %. Самоуплотняющаяся суспензия превращается в малопластичное тесто и скорость набора прочности в первые 1–7 суток существенно замедляется. Поэтому оптимальная дозировка МК зависит от вида цемента.

Проведен рентгеноструктурный анализ цементных камней с МК и без него. На рентгенограммах с содержанием МК 7 % от массы цемента наблюдались следующие фазы: твердый раствор CSH(B); некойта, афвиллита и Ca(OH)2. На ренгенограммах с содержанием МК 10 и 20 % преимущественно наблюдались фазы α-гидрат β-C2S, а в составе с 30 % МК фазы некойта и афвиллита.

Таблица 1

Влияние количества МК на прочностные свойства модифицированного цементного камня

|

Наименование |

На 1 м3,кг |

V на 1 м3, л |

В/Т |

ρвл, кг/м3 |

РК Хагерманна |

Прочность, МПа, через, сут |

|||||||

|

1 |

7 |

28 |

|||||||||||

|

Цемент Вольский ПЦ 500 Д0 |

2098 |

676 |

0,15 |

2418 |

29 см |

Rизг= 6,3 |

Rизг= 19 |

Rизг= 23,8 |

|||||

|

Melflux 5581F (0,9 % от Ц) |

18,9 |

18,9 |

Rсж= 88 |

Rсж= 140 |

Rсж= 152 |

||||||||

|

Вода |

315 |

315 |

|

||||||||||

|

Цемент Вольский ПЦ 500 Д0 |

1780 |

574,2 |

0,17 |

2300 |

28,5см |

Rизг= 5,7 |

Rизг= — |

Rизг= 20,2 |

|||||

|

МК Липецкий (10 % от Ц) Sуд = 65000 см2/г |

178 |

77,4 |

Rсж= 71,5 |

Rсж= 126 |

Rсж= 140 |

||||||||

|

Melflux 5581F (0,9 % от Ц) |

16 |

16 |

|

||||||||||

|

Вода |

335,6 |

335,6 |

|||||||||||

|

Цемент Вольский ПЦ 500 Д0 |

1510 |

487 |

0,204 |

2189 |

30,6 |

Rизг= 5,2 |

Rизг= — |

Rизг= 19,8 |

|||||

|

МК Липецкий (20 % от Ц) Sуд = 65000 см2/г |

302 |

131,3 |

Rсж= 50 |

Rсж= 117,2 |

Rсж= 134,8 |

||||||||

|

Melflux 5581F (0,9 % от Ц) |

13,6 |

13,6 |

|

||||||||||

|

Вода |

372,4 |

372,4 |

|||||||||||

|

Цемент Красноярский ПЦ 500 Д0 с 0,9 % Melflux 5581F |

1869 |

603 |

0,172 |

2286 |

28,5 |

Rизг= 7,36 |

Rизг= 9,6 |

Rизг= 15,8 |

|||||

|

МК Липецкий (7 % от Ц) Sуд = 65000 см2/г |

131 |

57 |

Rсж= 108 |

Rсж= 114 |

Rсж= 118 |

||||||||

|

Вода |

322 |

322 |

|

||||||||||

|

Цемент КрасноярскийПЦ 500 Д0 с 0,9 % Melflux 5581F |

1510 |

487 |

0,28 |

2124 |

17,3* |

Rизг= 3,0 |

Rизг= 12,4 |

Rизг= 23,4 |

|||||

|

МК Липецкий (20 % от Ц) Sуд = 65000 см2/г |

302 |

131,3 |

Rсж= 65,6 |

Rсж= 88,4 |

Rсж= 120 |

||||||||

|

Вода |

376 |

376 |

|

||||||||||

|

* — расплыв определялся на встряхивающем столике |

|||||||||||||

Таким образом, на рентгенограммах цементного камня с повышенным содержанием МК не обнаружены фазы портландита Ca(OH)2. Следует также отметить, что на рентгенограммах образцов с ГП наблюдается больше фаз, чем на рентгенограммах, образцов, содержащих МК. Это вероятно можно, объяснить неоднородным химическим и зерновым составом и неодинаковым количеством воды, участвующем в реакции гидратации. Конечно, отсутствие фаз Ca(OH)2 может повлиять на поведение арматуры в бетоне, а именно усилить её коррозию. Однако применение ингибитора коррозии стали — нитрита натрия в количестве 2 % от массы вяжущего (Ц+МК) позволяет расширить диапазон применения микрокремнезема в бетонах в повышенных дозировках.

Литература

1. Брыков, А. С. Влияние ультрадисперсных кремнеземов на гидратацию портландцемента и состав цементного камня / А. С. Брыков, Р. Т. Камалиев, В. И. Корнеев // Цемент и его применение –№ 1.– 2009. –С. 91–93.

2. Гамалий, Е. А. Структура и свойства цементного камня с добавками микрокремнезема и поликарбоксилатного пластификатора / Е. А. Гамалий, Б. Я. Трофимов, Л. Я. Крамар. Вестник ЮУрГУ Серия «Строительство и архитектура, выпуск 8– 2009– № 16– С. 29–35.

3. Федосов С. В. Влияние микрокремнезема на кинетику связывания гидроксида кальция в портландцементе для жаростойкого бетона/ С. В. Федосов, Г. В. Серегин, А. А. Луценко Сборник статей Международной научно-практической конференции «Композиционные строительные материалы. Теория и практика». Пенза. Приволжский дом знаний, 2006–С. 286–288.

4. Валиев, Д. М. Высокопрочные порошково-активированные мелкозернистые бетоны с тепловлажностной обработкой / Д. М. Валиев, Е. В. Гуляева, В. М. Володин, В. И. Калашников // Актуальные проблемы проектирования и возведения зданий и сооружений с учетом энергосберегающих технологий и современных методов строительства: сб. ст. МНТК. — Пенза, 2011. — С. 40–43.