Гидродинамика процесса течения жидкости в фильтрующем материале фильтроэлемента объёмной фильтрации. Применение методов компьютерного моделирования при проектировании фильтроэлементов и фильтров позволяет значительно ускорить, удешевить процесс создания нового фильтра и получить промежуточные и конечные результаты разработки фильтров до момента изготовления опытного образца и его испытания.

Ключевые слова:система фильтрации, фильтрующий материал, фильтр, фильтроэлемент, объёмное фильтрование, компьютерное моделирование.

Сегодня при разработке АТ на первый план выходит сокращение сроков разработки и освоения производства нового продукта. Требование по сокращению сроков разработки весьма актуально, цикл разработки ведёт к удорожанию проекта в целом.

Как известно, стоимость корректировки на этапе производства, а тем более на этапе эксплуатации изделия получается на два порядка дороже, чем на этапе проектирования. При проектировании техники в мировой практике давно наблюдается тенденция перехода от лабораторных исследований с применением дорогостоящих контрольно-измерительных приборов, к созданию компьютерной модели, наложению необходимых физических ограничений, параметров и получению готового результата.

При проектировании фильтров для авиационной техники работы по созданию компьютерной модели можно разделить на три этапа: моделирование течения жидкости через поверхность фильтрующего материала, моделирование процессов движения жидкости в собранном фильтроэлементе, и моделирование в целом процессов происходящих в фильтре при прохождении жидкости. Важным является первый этап — компьютерное моделирование течения рабочей жидкости в фильтрующем материале.

Рассмотрим возможность моделирования процессов течения жидкости при прохождении через фильтрующую поверхность с целью повышения эффективности процесса разработки на начальных этапах проектирования фильтров и фильтроэлементов гидравлических, топливных и др. систем летательных аппаратов.

Одной из важнейших систем жизнеобеспечения летательного аппарата является система фильтрации гидравлических систем самолета (топливных, гидравлических и масляных систем). Эксплуатация самолётов на больших высотах и с высокими скоростями полётов приводит к периодическому охлаждению и нагреву топлив, что интенсифицирует процессы их загрязнения. Увеличение ресурсов авиационных двигателей, использование рабочих жидкостей с применением различных поверхностно-активных присадок увеличивает склонность рабочей среды к образованию загрязнений и ухудшает эффективность их очистки. Проблема очистки в топливной системе современных летательных аппаратов приобрела особую актуальность в связи с ужесточением требований безопасности. Порядка 80 % поломок в различного рода механизмах, где имеется гидрооборудование, связаны с чистотой рабочего тела.

Эффективная система фильтрации рабочих жидкостей авиадвигателей и систем летательных аппаратов необходима для предотвращения их преждевременного износа и возможных отказов, вызванных циркуляцией частиц загрязнений.

Несмотря на широкое использование фильтров в авиационной технике, в настоящее время отсутствует комплексное исследование проблем проектирования, разработки и доводки фильтров в целом и перспективных фильтров объемной очистки, в частности. Это связано, прежде всего, со сложным характером физических процессов, протекающих в современных высоконапорных фильтрах тонкой очистки. Все разработки фильтроэлементов с объемным принципом фильтрации основаны лишь на экспериментальной отработке и не имеют теоретического описания. Решение вопросов улучшения качества проектных работ, сокращения сроков разработки новых типов и конструкций фильтров с характеристиками, удовлетворяющими растущим требованиям со стороны электрогидравлической системы управления ЛА, сдерживается, так как теория, методы проектирования и расчета современных гидромеханических устройств очистки и подготовки рабочей жидкости не приобрели еще законченного научного и инженерного уровня.

На сегодняшний день перспективными разработками в области фильтрации рабочих жидкостей является создание фильтроэлементов объемного фильтрования с повышенной грязеемкостью и прочностью к воздействию перепада давления.

Известно, что обеспечение заданного перепада давлений на фильтроэлементе, в том числе засоренном, является достаточно сложной задачей. Для снижения сопротивления и поддержания работоспособности системы необходимо резко увеличивать фильтрующую поверхность при одновременном сохранении габаритов фильтра.

Для решения поставленной задачи создаются фильтрующие элементы с эффектом объемного фильтрования — частицы загрязнения в данном случае задерживаются в глубине фильтроэлемента. Далее они поступают в сквозные или тупиковые каналы и, в зависимости от извилистости и размеров каналов, задерживаются в толще фильтроэлемента.

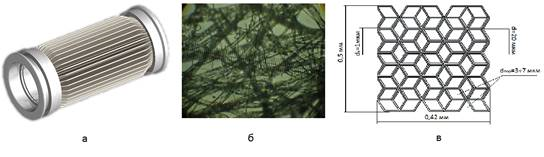

При определенном сложении фильтрующего материала получается фильтроэлемент, у которого при заданных габаритах обеспечивается максимальное заполнение всего объема элемента сложной плотноупакованной объемной фильтрующей структурой (рис. 1). Предложенные фильтрующие элементы и технология их изготовления позволяют получать практически неограниченную рабочую поверхность и создать режим объемной фильтрации. Это существенно повышает грязеемкость, прочностные характеристики, а, следовательно, и ресурс работы фильтроэлемента. Сложная объемная ячеистая структура предложенных элементов усиливает свойства объемной фильтрации, так как при любом направлении потока среда проходит через фильтрующий материал.

Заметной эта особенность становится при относительно небольшом сопротивлении фильтрующего материала — оно приводит к завихрению и рассеиванию на элементарные потоки в области соприкосновения соседних слоев материала, их перемешиванию и эффективному выделению загрязнений за счет центробежных сил.

Рис. 1. Фильтр с объемной фильтрующей структурой: а — внешний вид фильтроэлемента; б — структура объемного фильтрующего материала под микроскопом; в — твердотельная модель структуры объемного фильтрующего материала.

В целях оптимизации систем фильтрации рабочих жидкостей проводится комплекс работ по изучению процессов фильтрации. Начальным этапом работ являлось изучение характера движения жидкости в фильтроэлементах. С помощью системы уравнений описания движения рабочей несжимаемой жидкости в форме Навье-Стокса, используемых в программном модуле COSMOSFloWorks, возможно с достаточной степенью адекватности решить данную задачу.

Проведенные экспериментальные исследования позволили определить концепцию численного моделирования фильтров объемной фильрации, выбор алгоритмов расчета, начальные и граничные условия для решения математической модели фильтроэлемента. Компьютерное моделирование осуществлялось в пакете прикладных программ COSMOS Flow Works. В качестве расчетного фильтрующего материала фильтроэлемента объемного фильтрования выбран стекловолоконный материал типа БСА-Б1. В связи с тем, что структура фильтрующего материала достаточно сложна (рис. 1), при построении твердотельной модели были принято допущение, что ячейка слоя сетки имеет форму шестигранника. Слой сетки фильтрующего материала будет иметь сотовый вид, представленный на рисунке 1,в. Фильтрующий пакет представляет собой 10 сотовых слоев материала, каждый из которых смещен друг относительно друга.

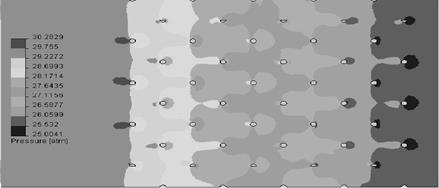

Результаты численного моделирования позволили визуализировать течение потоков рабочей жидкости по всему объему фильтрующего материала (рис. 2а) и построить картину распределения давления при прохождении жидкостью фильтрующего материала (рис. 2,б).

б

Рис. 2. Результаты компьютерного моделирования в пакете COSMOS Flow Works:

а — распределение скоростей при прохождении жидкости фильтрующего материала;

б — распределение давления при прохождении жидкости фильтрующего материала.

Из результатов расчета распределения скоростей при прохождении жидкости фильтрующего материала следует, что скорость течения жидкости увеличивается на 0,3 % при прохождении каждого из слоев фильтрующего материала. В объеме сетки поток жидкости развивает высокую скорость течения в сквозных каналах, а скорость за волокнами практически равна 0.

Распределение давления при прохождении жидкости фильтрующего материала показывает, что при прохождении жидкостью каждого из слоев фильтрующего материала давление понижается. Основная часть потерь давления происходит на первых слоя фильтрующего элемента, что свидетельствует о том, что они воспринимают большую часть нагрузки и подвержены большей деформации по сравнению с последующими слоями.

Измерения давления проводились на двух участках, первый участок — не пересекает волокна фильтрующего материала, второй — проходит через материал пересекая волокна. После увеличения скорости на первом слое участка, далее происходят незначительные (не более 9 %) пульсации скорости на каждом последующем слое. На втором участке измерений поток рабочей жидкости упирается в пересечения волокон, где скорость равна нулю, после прохождения пересечения волокон скорость при выходе из турбулентной зоны возрастает. В дальнейшем при движении жидкости вдоль фильтроэлемента значение её средней скорости от слоя к слою носит синусоидальный характер.

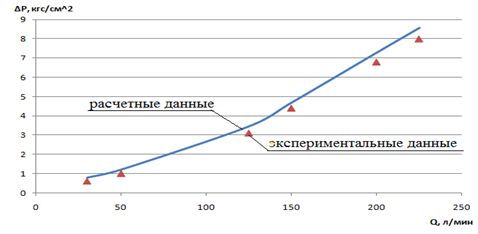

Рис. 3. Гидравлические характеристики фильтроэлемента

На рис. 3 приведены результаты численного моделирования и экспериментальных исследований фильтроэлемента с объёмным принципом фильтрации. Значения относительных погрешностей расчета, (т. е. отклонения расчетных данных от экспериментальных) составляет не более 7 %. Незначительное расхождение результатов можно объяснить тем фактором, что при моделировании не учитывался разброс размеров ячеек слоя фильтрующего материала в диапазоне от 3 до 10 мкм.

В результате численного моделирования фильтрующего материала типа БСА-Б1 с объемным принципом фильтрации визуализировано течение потоков рабочей жидкости по всему объему фильтрующего материала и построены картины распределения полей давления и скорости прохождении жидкостью фильтрующего материала.

Верификация процессов позволяет утверждать, что предварительные исследования в области численного моделирования на базе пакета COSMOS Flow Works в первом приближении достаточно точно отражают процессы, происходящие в материале фильтроэлемента.

Моделирование в пакете прикладных программ COSMOSFloWorks позволяет получить качественные и количественные показатели течения рабочей жидкости в фильтроэлементах (поля распределения давления, скорости, векторов скоростей и линий тока). Картина распределения давления по поверхности фильтрующего материала служит фактором, определяющим прочностные характеристики фильтроэлемента.

Уже на следующем этапе моделирования при заданных расходных характеристиках через фильтр и допустимом перепаде давления на фильтроэлементе, математически определяется оптимальная площадь фильтрующей поверхности фильтроэлемента и соответственно геометрические размеры фильтра.

Исследования с применением методики численного эксперимента позволяет проанализировать характеристики фильтроэлементов на стадии проектирования и решать задачи оптимизации построения структуры фильтроэлемента и конструктивного облика фильтра в целом. Математическое моделирование для контроля и оценки проектных решений, создаваемых экспериментальных методик не только существенно улучшает качество проектных решений, но и резко сокращает стоимость создания экспериментальных установок и проведения с их помощью научных исследований.

Литература:

1. Алиев Т. А. Экспериментальный анализ. — М: Высшая школа, 1991.– 272 с.

2. Альтшуль А. Д., Краснов Н. С. К расчету влияния загрязнения на гидравлическое сопротивление сеток с квадратными ячейками.-

3. Алямовский А. А. и др. SolidWorks. Компьютерное моделирование в инженерной практике / Алямовский А. А., Собачкин А. А., Обинцов Е. В., Харитонович А. И., Пономарев Н. Б. — СПб.: БХВ-Петербург, 2005. — 800 с.

4. Белянин П. Н., Черненко Ж. С. Авиационные фильтры и очистители гидравлических систем. — М.: Машиностроение, 1964. — 295 с.

5. Газизов, Р. К., Лукащук, С. Ю., Соловьев, А. А.Основы компьютерного моделирования технических систем: учеб. пособие; — Уфа: УГАТУ, 2008. 143 с.

6. Грановский В. А., Сирая Т. Н. Методы обработки экспериментальных данных при измерениях. — Л.: Энергоатомиздат, 1990. — 288 с.

7. Никитин Г. А., Чирков С. В. Влияние загрязненности на надежность работы гидросистем летательных аппаратов. — М.: Транспорт, 1969. — 179 с.

8. Роганов С. Г., Шутков Е.А, Расчет конструктивных параметров сетчатых фильтров масла и топлива. — Двигателестроение,1983, № 5, с.14–16.

9. Русак А. М. Фильтрация рабочих жидкостей гидросистем: Методические указания. — Уфа: изд. УГАТУ им. Серго Орджоникидзе, 2004. — 29 с.

10. Хованский О. М. О течении вязких жидкостей через фильтрационные сетки.- Изв. АН СССР отделение технических наук, 1958,№ 4, с.81–82.