На рубеже третьего тысячелетия в технике и технологии бетона реализовывались три основных революционных достижения, позволившие получать высококачественные многокомпонентные бетоны, бетоны с прочностью 150–200 МПа [1]. Эти три изобретения — использование фибры, супер- (СП) и гиперпластификатора (ГП) и стекловидных микрокремнеземов (МК). К наиболее важным из них следует, на наш взгляд, отнести высокоэффективные гиперпластификаторы на карбоксилатной основе. Это изобретение можно считать главенствующим и для бетонов, не содержащих МК и фибру, если изменить рецептуру в нем: значительно увеличить количество дисперсной минеральной фазы — молотых горных пород и очень тонкого кварцевого песка фракции 0,1–0,5÷0,16–0,63 мм в замен среднего или крупного песка и щебня. В связи с этим мы считаем, что четвертым революционным достижением необходимо считать использование высокодисперсных компонентов, существенно усиливающих действия СП и ГП и формирующих в бетоне высокотекучую реологическую матрицу с низким пределом текучести при минимуме содержания воды. С этих позиций реолотехнологические свойства являются основой для получения порошковых бетонов и щебеночных бетонов нового поколения [2, 3, 4], включая самоуплотняющиеся, с прочностью на сжатие от 20–150 МПа, с низким удельным расходом цемента на единицу прочности в пределах Цуд = 3–5 кг/МПа.

Эти виды бетонов, изготовленные с использованием реакционно-порошковой матрицы с частичной заменой тонкодисперсного молотого песка микрокремнеземом в количестве 10–20 % от массы цемента, позволяют повысить прочность на 10–30 % и довести ее до особо высокопрочных бетонов с прочностью на сжатие 180–200 МПа. В настоящее время до 98 % выпускаемого бетона имеют марку до М 500, и удельный расход Цуд = 8–12 кг/МПа.

Переход на строительство из особо высокопрочных бетонов — это глобальная экономика строительства из бетона и железобетона. Снижение объемов бетона в конструкциях в 3–4 раза, это не только экономический рывок в области производства бетона, он распространяется на многие другие сферы промышленности.

Но такие экономические эффекты возможны при реализации технологии высокопрочных и особовысокопрочных бетонов в строительстве.

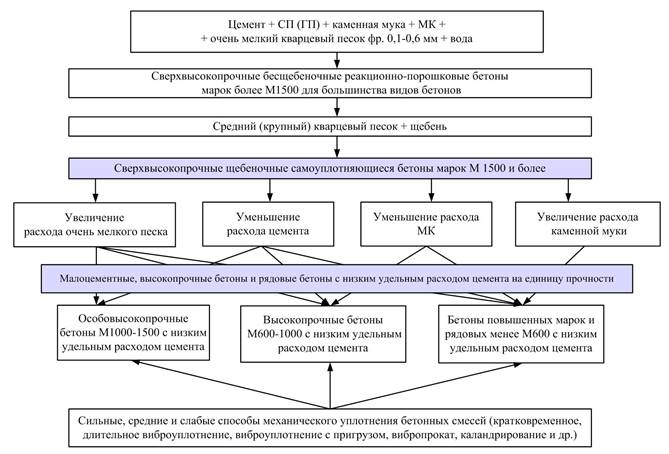

Рис. 1. Концепция формирования составов высокоэффективных бетонов

А на современном этапе мы предлагаем концепцию формирования составов высокоэффективных бетонов, перенеся основные принципы создания высокопрочных малоусадочных бетонов на бетоны общестроительного назначения марок менее М 600, М 600–1000 и М 1000 -1500, с низким удельным расходом цемента. На рис. 1 изображено преобразование рецептуры тонкодисперсной реологической матрицей для щебеночных бетонов марок М 1500 и более, в матрицы бетонов с прочностью 20–150 МПа.

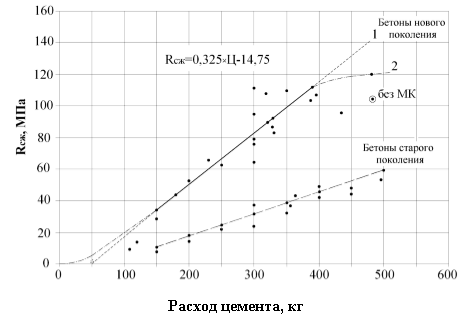

На рис. 2 в соответствии с нашими исследованиями представлена зависимость прочности щебеночных бетонов от содержания цемента для бетонов нового и старого поколения. Видно, что расход цемента для бетонов средней прочности уменьшен в 2–2,5 раза. Для высокопрочных бетонов при одинаковом расходе цемента показатели прочности возрастают в 2–3 раза.

Наиболее острая проблема — получение песчаных бетонов высокой прочности, с малой усадкой, повышенной трещиностойкостью и низкой деформативностью. Эта проблема решена нами с использованием оптимизации реологической тонкодисперсной матрицы. Такие высокие результаты достигнуты из-за оптимизации состава бетонов использование самых эффективных гиперпластификаторов, по нашему мнению, типа Melflux.

Рис. 2. Зависимость прочности при сжатии щебеночных бетонов старого и нового поколения от расхода цемента

Эти гиперпластификаторы одинаково эффективны для цементов различных производителей, молотых кварцевых песков и различных микрокремнеземов. Они в меньшей мере изменяют свою реологическую активность от минералогического состава ПЦ (табл. 1, 2).

Таблица 1

Водоредуцирующие эффекты разных СП и ГП на цементах различных производителей

|

Наименование |

Вид СП и ГП, и его дозировка от Ц, % |

|

|

Расплыв с СП и ГП, мм |

Расплыв без СП и ГП, мм |

Вэф |

|

Цемент Вольский М 500 Д0 |

Melflux1641F (0,8 %) |

0,18 |

0,45 |

51–52 |

38–42 |

2,5 |

|

Цемент Вольский М 500 Д0 |

Хидетал ГП 9γ (0,8 %) |

0,2 |

0,45 |

50 |

38–42 |

2,25 |

|

«Мордовцемент» М 500 Д0 Н |

Melflux 5581F (0,8 %) |

0,21 |

0,42 |

49 |

30–31 |

2,05 |

|

«Мордовцемент» М 500 Д0 Н |

Хидитал ГП 9γ (1 %) |

0,2 |

0,42 |

36–38 |

30–31 |

2,1 |

|

Цемент Красноярский М 500 Д0 |

Melflux 5581F (0,9 %) |

0,19 |

0,45 |

48 |

37 |

2,36 |

|

Цемент Красноярский М 500 Д0 |

Хидитал ГП 9γ (1 % от Ц) |

0,21 |

0,45 |

55 |

34–37 |

2,14 |

|

Цемент Ульяновский М 500 Д0 |

Melflux 2651F (1 %) |

0,19 |

0,4 |

55–59 |

35–37 |

2,14 |

|

Цемент Ульяновский М 500 Д0 |

С-3 (1 %) |

0,29 |

0,4 |

39–40 |

35–37 |

1,38 |

Как видно из табл. 1, наиболее эффективным ГП является Melflux1641F, 2651F и 5581F. Первый Российский ГП Хидетал 9γ несколько уступает немецким Мелфлюксам. Из табл. 3 видно, что СП С-3 значительно уступает как отечественному, так и немецкому ГП. Всего было исследовано около 12 цементов Российских заводов, но вследствие ограниченности объема статьи были помещены результаты 4-х цементных заводов.

Таблица 2

Водоредуцирующие эффекты разных СП и ГП в суспензиях молотых песков и микрокремнеземов

|

Наименование |

Вид ГП, % от Т |

|

|

Расплыв с СП и ГП, мм |

Расплыв без СП и ГП, мм |

Вэф |

|

Песок Сурский с 2 % глинистых и илистых частиц, Sуд=3900 см2/г |

Melflux 5581F (0,2 %) |

0,39 |

0,45 |

56–60 |

32 |

1,15 |

|

Микрокварц Sуд=3650 см2/г |

Melflux 5581F (1 %) |

0,23 |

0,52 |

65 |

34 |

2,26 |

|

Микрокварц Sуд=3650 см2/г |

Melflux 5581F (0,2 %) |

0,24 |

0,52 |

65–67 |

34 |

2,16 |

|

МК Липецкий Sуд=54000 см2/г |

Melflux 5581F (5 % от Т) |

2 |

2,8 |

53–58 |

30–32 |

1,4 |

|

МК Новокузнецкий Sуд=13290см2/г |

Melflux 5581F (5 %) |

0,9 |

1 |

43–40 |

31–33 |

1,11 |

|

Цемент Красноярский М 500 Д0 (ЦДС с ГП)+ Песок Ртищевский молотый Sуд=3050см2/г + Песок Сурский 0,16–0,63 + МК Новокузнецкий с 10 % от Ц |

Melflux 5581F (0,9 % от Ц) |

0,11 |

0,31 |

52–51 |

33–35 |

2,82 |

Как видно из табл. 2, Сурский песок с содержанием глинистых примесей плохо разжижается в суспензиях самым эффективным ГП. Наличие глинистых примесей снижает его адсорбцию на частицах молотого песка и водоредуцирующий эффект составляет 1,15. Достаточно чистый микрокварц увеличивает адсорбцию ГП Melflux и водоредуцирующий эффект достигает 2,26 и 2,16. Микрокремнеземы Новокузнецкого и Липецкого заводов разжижаются лишь при высоких дозировках ГП. Добавление цемента усиливает действие ГП на МК и Сурский песок из-за перезарядки отрицательной поверхности аморфных кремнеземов и кварца, генетически селективного для них положительно заряженного катиона Са+2.

Таким образом, использование порошковой или реакционно-порошковой матрицы способствует получению бетонов всех видов, как очень высокой прочности, так и бетоны общестроительного назначения. Всех их объединяет очень информативный технико-экономический критерий — низкий удельный расход цемента на единицу прочности. Это позволяет рекомендовать сухую порошковую или реакционно-порошковую смесь для производства не только на бетонных заводах и на заводах сборного железобетона, но и, что на много лучше, на цементных заводах.

Сухие смеси, содержащие в своем составе 6 компонентов, определяющих высокую прочность цементирующей матрицы при использовании на бетонных заводах и ЖБИ, увеличат точность дозирования и существенно упростят процесс его. Они легко перемещаются пневмотранспортом и имеют насыпную плотность на 20–25 % больше, чем цемент.

Литература:

1. Калашников В. И. Промышленность нерудных строительных материалов и будущее бетонов. Строительные материалы. 2008. № 3. С. 20–23.

2. Калашников В. И. Через рациональную реологию в будущее бетонов. Часть 1. Виды реологических матриц в бетонной смеси и стратегия повышения прочности бетона и экономии его в конструкциях // Строительные материалы XXI века, Технологии бетонов. 2007. № 5. с. 8–10. Часть 2. Тонкодисперсные реологические матрицы и порошковые бетоны нового поколения. // Технологии бетонов. 2007. № 6. с.8–11. Часть 3. От высокопрочных и особовысокопрочных бетонов будущего к суперпластифицированным бетонам общего назначения настоящего // Технологии бетонов. 2008 № 1. с 22–26.

3. Калашников В. И., Ананьев С. В. Высокопрочные и особовысокопрочные бетоны с дисперсным армированием. Строительные материалы. 2009. № 6. С. 59–61.

4. Калашников В. И. Расчет составов высокопрочных самоуплотняющихся бетонов. Строительные материалы, № 10, 2008. С. 4–6