Одним из наиболее осязаемых результатов антропогенной деятельности является образование отходов, среди которых отходы пластмасс занимают особое место в силу своих уникальных свойств.

Пластмассы — это химическая продукция, состоящая из высокомолекулярных, длинноцепных полимеров. Производство пластических масс на современном этапе развития возрастает в среднем на 5…6 % ежегодно и к 2014 г., по прогнозам, достигнет 310 млн. т. Их потребление на душу населения в индустриально развитых странах за последние 20 лет удвоилось, достигнув 200…250 кг. К концу десятилетия как полагают, эта цифра повысится на 45…50 %.

Из всех выпускаемых пластиков 41 % используется в упаковке, из этого количества 47 % расходуется на упаковку пищевых продуктов. Удобство и безопасность, низкая цена и высокая эстетика являются определяющими условиями ускоренного роста использования пластических масс при изготовлении упаковки.

Такая высокая популярность пластмасс объясняется их легкостью, экономичностью и набором ценнейших служебных свойств. Пластики являются серьезными конкурентами металлу, стеклу, керамике. Например, при изготовлении стеклянных бутылей требуется на 21 % больше энергии, чем на пластмассовые.

Но наряду с этим возникает проблема с утилизацией отходов, которых существует свыше 400 различных видов, появляющихся в результате использования продукции полимерной промышленности.

Проблема обращения с отходами в промышленности пластмасс остается актуальной, несмотря на постоянное совершенствование технологии и оборудования их переработки. Существующие технологии по утилизации отходов: сжигание или размещение в специально отведенных для этой цели местах — свалках или полигонах, привели к сокращению земель, загрязнению окружающей среды и потере дорогого сырья. Наиболее перспективным методом «борьбы» с отходами это их вторичная переработка.

В процессе вторичного использования пластмасс необходимо предотвратить или уменьшить ухудшение их физико-механических и реологических свойств вследствие старения, вызываемого напряжением сдвига и нагреванием — термомеханическим воздействием, которому подвергаются полимеры при размоле, расплавлении и формовании. С этой целью в композиции на основе вторичных полимерных материалов вводят наполнитель, который позволяет без изменения технологических свойств полимеров сохранить их эксплуатационные характеристики [1].

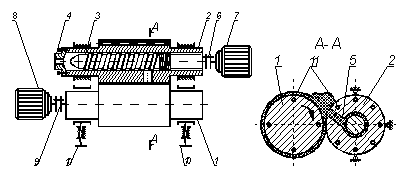

На кафедре «Переработка полимеров и упаковочное производство» ТГТУ, разработано оборудование (рис. 1) и технологический процесс (рис. 2) для получения композиционного материала на основе вторичного полимерного сырья по непрерывной технологии [2].

Рис. 1. Схема экспериментальной валково-шнековой установки: 1 — валок передний; 2 –задний неподвижный валок; 3 — шнек; 4 — головка формующая;5 — окно загрузочное; 6, 9 — муфты 7, 8 — мотор-редуктор; 10 — механизм регулировки зазора; 11 — электронагреватели

Рис. 2. Схема технологического процесса получения композиционного материала из отходов термопластов: 1 — валково-шнековый агрегат; 2 — охлаждение и резка; 3 — емкость для гранул

Разработанный технологический процесс (рис. 2.) получения композиционного материала из отходов термопластов по непрерывной технологии осуществляется следующим образом: наполнитель и отходы с содержанием посторонних примесей не более 5 % непрерывно загружаются через загрузочный бункер, с левой стороны валков вальцов, на рабочие поверхности валково-шнекового агрегата 1, на котором происходит плавление и смешение расплава, удаление летучих компонентов, пластикация, транспортировка материала вдоль оси валков по направлению к загрузочному отверстию, где за счет максимального давления в зоне деформации вальцов расплав продавливается в загрузочное отверстие и захватываясь витками шнека транспортируется в сторону формующей головки. На выходе, из которой получается прутки (стренги) заданного поперечного сечения. Полученные стренги охлаждаются и режутся ножом 2, после чего полученные гранулы собираются в емкости 3. По данной технологии могут перерабатываться не только пленочные отходы термопластов производственного и общественного потребления, но и различные технологические отходы термопластов.

Валково-шнековая установка, позволяет исследовать влияние технологических параметров процесса (скорость вращения валка, величину зазора между валками, количество «запаса» материала на валках) и конструктивных параметров оборудования на прочностные показатели получаемого продукта (относительное удлинение и предел прочности при растяжении и разрыве). Определять оптимальные значения суммарной величины сдвига в рабочих органах валково-шнековой установки для различных отходов термопластов.

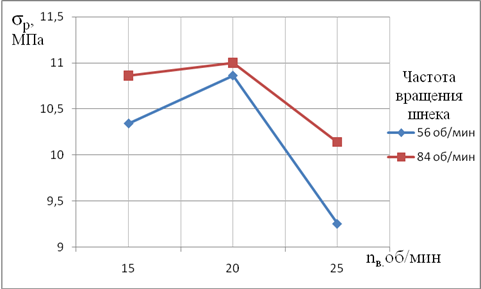

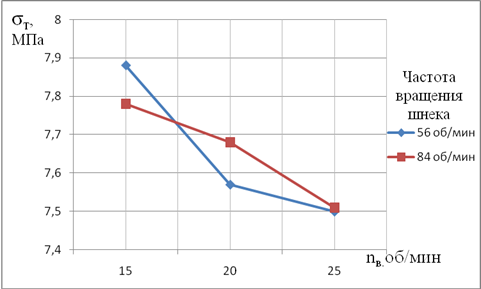

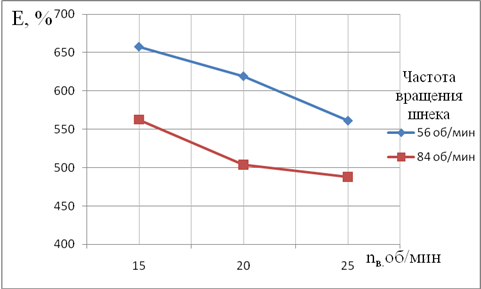

На данном оборудовании были проведены экспериментальные исследования получения композита на основе ВПВД и шунгита (ВПВД-вторичный полиэтилен высокого давления) (рис. 3–5). За результат испытаний принимали среднее квадратичное всех параллельных (не менее 5 точек) определений для каждого эксперимента.

Рис. 3. Зависимость прочности при разрыве sр от частоты вращения валка вальцов nв при различной частоте вращения шнека nш

Рис. 4. Зависимость предела текучести sт от частоты вращения валка вальцов nв при различной частоте вращения шнека nш

Рис. 5. Зависимость относительного остаточного удлинения ε от частоты вращения валка вальцов nв при различной частоте вращения шнека nш

Проведенные экспериментальные исследования по определению предела текучести, прочности при разрыве, относительного удлинения при разрыве (рис. 3–5) позволяют сделать следующие выводы: увеличение частоты вращения шнека nш при постоянной частоте вращения валка nв приводит к незначительному увеличению физико-механических показателей получаемого гранулята, это объясняется небольшой сдвиговой деформацией в межвитковом пространстве шнекового устройства. Наибольшее воздействие на перерабатываемый материал оказывается со стороны валкового оборудования за счет более высоких сдвиговых деформаций создаваемых в межвалковом зазоре. С увеличением числа оборотов валка прочностные характеристики материала увеличиваются за счет структурирования материала, максимальное упрочнение материала (рис.3) наблюдается при 20 об/ мин., при дальнейшем увеличении частоты вращения валка происходит падение прочностных характеристик, это объясняется все возрастающими сдвиговыми деформациями в межвалковом зазоре валково-шнекового агрегата, что приводит к деструкции материала и разрыву межмолекулярных связей в нем.

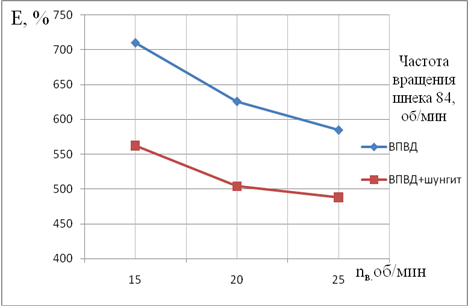

Одной из важнейших характеристик полимерного материала характеризующая его дальнейшее использование является относительное удлинение при разрыве. Анализируя графическую зависимость относительного удлинения при разрыве от частоты вращения валка вальцов при различной частоте вращения шнека (рис.5) можно сделать следующие выводы: так при увеличении частоты вращения валка происходит снижение относительного удлинения, что объясняется происходящей реакцией распределения шунгита, который выполняет в данном случае функцию наполнителя полимерной матрицы, что с одной стороны приводит к увеличению прочности, но в тоже время является причиной появления значительных напряжений, следствием чего является повышение хрупкости материала и снижением относительного удлинения, минимальное значение относительного удлинения достигается при частоте вращения валка 25 об/мин.

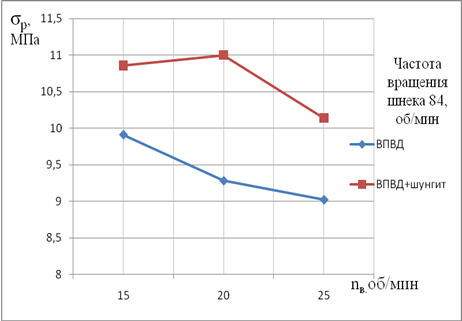

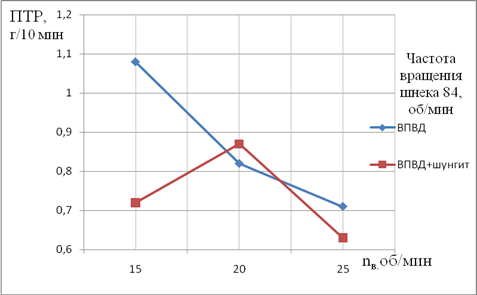

Далее были проведены экспериментальные исследования по сравнению физико-механических показателей ВПВД после его переработки на валково-шнековом агрегате с результатами, полученными при переработке композита ВПВД+шунгит (рис. 6–8)

Рис. 6. Зависимость прочности при разрыве (sр) ВПВД и ВПВД+шунгит от частоты вращения валка вальцов (nв)

Рис. 7. Зависимость показателя текучести расплава ВПВД и ВПВД+шунгит от частоты вращения валка вальцов (nв)

Рис. 8. Зависимость относительного остаточного удлинения при разрыве (ε) ВПВД и ВПВД+шунгит от частоты вращения валка вальцов (nв)

Цель экспериментов заключалась в определении технологических параметров процесса (скорость вращения шнека и валка), при которых достигаются максимальные прочностные показатели получаемого продукта (относительное удлинение и предел прочности при растяжении и разрыве).

Анализируя графические зависимости (рис. 6–8), можно сделать следующие выводы: поведение композита ВПВД+шунгит в процессе переработки имеет те же тенденции, что и у ВПВД, однако физико-механические показатели у вторичного материала имеют более низкие значения по сравнению с композитом. Это объясняется содержанием шунгита, который выполняет функцию активного наполнителя полимерной матрицы, что с одной стороны приводит к увеличению прочности, но в тоже время является причиной появления значительных напряжений, следствием чего является повышение хрупкости материала и снижением относительного удлинения при разрыве.

Проведенные экспериментальные исследования показали работоспособность установки с получением гранулированного композиционного материала на основе вторичного полимерного сырья по непрерывной технологии. Использование набора формующих головок позволяет получать изделия заданного поперечного сечения.

литература:

1. Рециклинг и утилизация тары и упаковки: учеб. пособие / А. С. Клинков [и др.].– Тамбов: Изд-во Тамб. гос. техн. ун-та, 2010. — 112 с. — 100 экз. — ISBN 978–5-8265–0896–1

2. Утилизация и вторичная переработка тары и упаковки из полимерных материалов: учебное пособие / А. С. Клинков [и др.].– Тамбов: Изд-во Тамб. гос. техн. ун-та, 2010. — 100 с. — 100 экз. — ISBN 978–5-8265–08903–6