Вступление

В настоящее время основные производители рельсовой продукции в России завершили этап модернизации основного оборудования, целью которой является производство и поставка ОАО «РЖД» рельсов, по уровню качества, эксплуатационной долговечности и надежности, соответствующих рельсам ведущих мировых производителей.

Полную реконструкцию провел Новокузнецкий металлургический комбинат, который сейчас уже может выпускать рельсы, термически упрочненные дифференцированной закалкой сжатым воздухом с прокатного нагрева (аналог технологии закалки рельсов используемой в Японии, «Nippon Steel Corporation»).

Челябинский металлургический комбинат осуществил комплекс работ по строительству нового производства рельсов на территории России. Рельсы будут дифференцированно упрочняться способом закалки головки в растворе полимера с прокатного нагрева (аналог технологи закалки с прокатного нагрева используемой в Австрии, “VOEST-Alpine”).

Введённое в эксплуатацию новое оборудование термической обработки рельсов на ЗСМК (КМК, г. Новокузнецк) и ЧМК (Мечел, г. Челябинск) предусматривают дифференцированную закалку с прокатного нагрева, аналогичную рельсам Японского и Австрийского производства. Испытания рельсов термообработанных с прокатного нагрева и повторного нагрева показали, что ударная вязкость и трещиностойкость рельсов термообработанных с прокатного нагрева, существенно ниже, чем эти свойства рельсов, термообработанных с повторного нагрева.

Нижнетагильский металлургический комбинат завершил проект: «Техническое перевооружение рельсобалочного цеха ОАО «ЕВРАЗ НТМК». Дальнейшим развитием рельсового производства на комбинате является замена существующего оборудования объемной термообработки рельсов в масле, на новое позволяющие дифференцированно по сечению термообрабатывать рельсы с повторного нагрева, что позволит получить конкурентное преимущество и освоить производство рельсов с уникальными физико-механическими свойствами.

В результате реализации проекта «Техническое перевооружение рельсобалочного цеха ОАО «ЕВРАЗ НТМК» в технологическом потоке производства рельсов внедрен комплекс современного оборудования.

На участке стана введено оборудование гидросбива окалины (рис. 1), которое позволяет выполнять требования Евронорм (ЕN 13674–1:2011) и перспективные требования нового ГОСТ Р 51685–2013 по эффективному удалению окалины с поверхности заготовки и рельсов.

Рис. 1. Установка гидросбива окалины

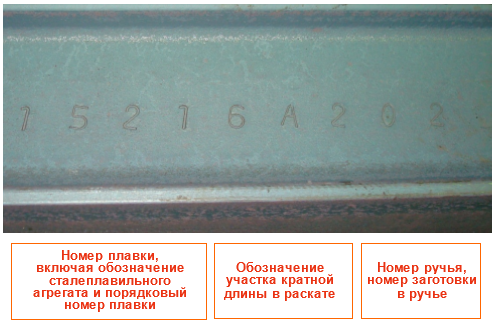

На участке пил горячей резки введена в работу новая клеймовочная машина RSM 20/5 (рис. 2), позволяет выпускать рельсы с индивидуальным клеймом в соответствии с требованиями Евронорм ЕN 13674–1:2011 и нового ГОСТ Р 51685–2013. Реализуемый новой клеймовочной машиной состав маркировки и конфигурация символов позволяет идентифицировать каждый произведенный рельс в линии неразрушающего контроля в автоматическом режиме. Пример маркировки, нанесенной новой клеймовочной машиной, приведен на рисунке 3.

Рис. 2. Клеймовочная машина RSM 20/5

Рис. 3. Пример маркировки, нанесенной клеймовочной машиной RSM 20/5

Коренная модернизация проведена на участке отделки термоотделения. Установлен новый роликоправильный комплекс (рис. 4), который позволяет осуществлять правку рельсов по длине в горизонтальной и вертикальной плоскости в полном соответствии с требованиями Евронорм ЕN 13674–1:2011 и нового ГОСТ Р 51685–2013.

Рис. 4. Роликоправильный комплекс (РПК)

Установлены новые гидравлические правильные прессы (рис. 5), позволяющие осуществлять правку рельсов в двух плоскостях: вертикальной и горизонтальной, без кантовки, что позволило снизить риск получения вмятин, рисок. Прессы оборудованы лазерной системой контроля прямолинейности.

Рис. 5. Гидравлический правильный пресс PHPL 350/200 30

Установлены новые сверлильно-отрезные станки типа SSB 700 Е55/60 (рис. 6) предназначены для перпендикулярного резания рельсов. Резка производится дисками с твердосплавными пластинами при одновременном сверлении отверстий в шейке рельса.

Рис. 6. Сверлильно-отрезной станок типа SSB 700 Е55/60

Внедрение технологии порезки и сверления рельсов в термоотделении РБЦ позволяет выполнить жесткие допуски к точности изготовления рельсов по длине, а также качеству торцов, новое оборудование имеет техническую возможность снимать фаски с отверстий в автоматическом режиме в полном соответствии с требованиями Евронорм ЕN 13674–1:2011 и нового ГОСТ Р 51685–2013:

- точность порезки на рельсах длиной 25 м………………………………. ±4 мм;

- косина торцов……………………………………………………..не более 0,5 мм.

Установлена уникальная линия неразрушающего контроля рельсов. Оборудование неразрушающего контроля рельсов в термоотделении РБЦ технически имеет возможность в автоматическом режиме контролировать геометрические размеры рельсов (прямолинейность), внутренние и поверхностные дефекты, формировать индивидуальный паспорт качества каждого рельса содержащего результаты контроля.

Основное оборудование линии неразрушающего контроля включает:

- станцию измерения профиля рельсов по всей длине;

- станцию контроля прямолинейности;

- станцию визуального контроля поверхностных дефектов;

- станцию контроля поверхности вихревым током «EDDYTRON»;

- станцию ультразвукового контроля внутренних дефектов в рельсах «мокрым методом»;

- станцию ультразвукового контроля внутренних дефектов в рельсах «сухим методом»;

- станцию маркировки и штрих-кодирования.

Внедренное в результате технического перевооружения оборудование позволило существенно повысить качество рельсов производства ЕВРАЗ НТМК, обеспечило возможность производства рельсов общего назначения в полном соответствии с современными требованиями, и улученными показателями качества:

- повышение качества поверхности рельсов — за счет внедрения при прокатке рельсов на стане эффективного удаления окалины, а также дополнительного контроля поверхностных дефектов на установке вихретокового контроля;

- повышение качества торцов рельсов, болтовых отверстий, точности порезки по длине — за счет внедрения операции порезки на новых сверлильно-отрезных станках в термоотделении;

- идентификация каждого рельса в потоке, клеймение в соответствии с требованиями Евронорм EN 13674–1:2011;

- контроль внутренних дефектов в области головки и шейки на станциях УЗК.

- повышение уровня качества рельсов по общей прямолинейности и прямолинейности концов [1].

Дальнейшим логичным шагом в развитии технологии производства и повышения качества рельсов, производимых на ЕВРАЗ НТМК будет совершенствование технологии термообработки рельсов.

С 1966 года и по настоящие время на ЕВРАЗ НТМК для закалки рельсов применяется технология объемной термообработки всего профиля рельсов в масле с повторного печного нагрева. Данная технология ограничивает возможности комбината по расширению продуктовой линейки рельсов и не позволяет производить рельсы специального назначения, в том числе рельсы низкотемпературной надежности. Кроме того основное требование к современным термообработанным рельсам это дифференцированная закалка, т. е. закалка головки, потребители отказываются от объемнозакалённых рельсов в пользу дифференцированно термообработанных.

Введённое в эксплуатацию новое оборудование термической обработки рельсов на ЗСМК (КМК, г. Новокузнецк) и ЧМК (Мечел, г. Челябинск) предусматривают дифференцированную закалку с прокатного нагрева, аналогичную рельсам Японского и Австрийского производства. Испытания рельсов термообработанных с прокатного нагрева и повторного нагрева проведенные во ВНИИЖТ [2] показали что, ударная вязкость и трещиностойкость рельсов термообработанных с прокатного нагрева, существенно ниже, чем эти свойства рельсов, термообработанных с повторного нагрева.

Проведенными во ВНИИЖТ исследованиями было показано [3], что применение отдельного нагрева под закалку за счет получения мелкого зерна при его перекристаллизации в процессе повторного нагрева приводит к росту ударной вязкости в 1,4–2,0 раза, копровой прочности — в 2,0 раза, трещиностойкости в 1,5–1,8 раза, критического размера усталостных трещин — в 2,3–2,5 раза.

Микроструктура рельсов, термоупрочненных с повторного нагрева, за счет перекристаллизации обеспечивает значительно более высокий уровень свойств, характеризующих надежность рельсов (ударная вязкость, работа разрушения при -60°С, трещиностойкость), что особенно важно в условиях низких климатических температур, присущих России. Поэтому рельсы, термоупрочненные с прокатного нагрева, не могут быть использованы как рельсы низкотемпературной надежности, так как имеют более низкую ударную вязкость при -60°С (10–15 Дж/см² против требуемой — не ниже 25 Дж/см²).

Нижнетагильский металлургический комбинат совместно с российским предприятием НПП «Томская электронная компания» (НПП «ТЭК»), провел научно-исследовательскую и опытно-конструкторская работу, в результате которой на производственной площадке НПП «ТЭК», на опытно-промышленной установке опробована технология производства рельсов дифференцированно-упрочненных, в том числе рельсов специального назначения с отдельного индукционного нагрева [4]. Результаты испытаний данных рельсов дифференцированно- упрочненных с повторного нагрева показали более высокий уровень их физико-механических свойств в сравнении с рельсами термообработанными с прокатного нагрева.

Основным отличием дифференцированно-упрочненных рельсов ДТ350 с повторного нагрева, от ДТ350 с прокатного нагрева является высокая ударная вязкость, трещиностойкость (см. табл. 1), копровая прочность рельсов, в том числе при низких температурах (испытаниях при -60 °С)

Заключение

Дальнейшим развитием технологии производства рельсов на ЕВРАЗ НТМК и повышением качества рельсов, будет внедрение вместо объемной закалки рельсов в масле с повторного печного нагрева, дифференцированной закалки рельсов воздухом управляемой влажности с повторного нагрева. Данная технология позволит производить рельсы с уникальными свойствами, в том числе специального назначения в разы превосходящие по своим физикомеханическим свойствам рельсы произведенные в Новокузнецке (КМК), Челябинске (ЧМК), Австрии, Японии, за счет применения повторного нагрева, что позволит сохранить конкурентоспособность «Тагильских» рельсов на рынке РФ, а также даст возможность предложить уникальный продукт иностранным потребителям рельсов.

Таблица 1

Сравнение свойств рельсов ДТ термообработанных с прокатного и повторного нагрева

|

Требования /Страна-изготовитель рельсов |

Ударная вязкость KCU, Дж/см2 при +20 град.С |

Трещиностойкость (циклическая), Кfc, МПа·м1/2 |

|

Норма с повторного нагрева по ГОСТ Р 51685–2013 |

≥ 25 |

> 32 |

|

Норма с прокатного нагрева по ГОСТ Р 51685–2013 |

≥15 |

> 32 |

|

Россия, ЕВРАЗ НТМК — ТЭК (опытная партия, без правки) Рельсы ДТ350 с повторного нагрева |

40–48 |

92–100 |

|

Япония, рельсы поставляемые для РЖД в 2012 году, ДТ350 с прокатного нагрева |

15–23 |

26–38 |

|

Австрия, рельсы поставляемые для РЖД В 2012 году, ДТ350 с прокатного нагрева |

19–20 |

25–38 |

Литература:

1. Стаканчиков В. В., Литвинов Р. А. Результаты технического перевооружения РБЦ ОАО «ЕВРАЗ НТМК». Сборник научных докладов, по материалам рельсовой комиссии РК-2012. С. 88–95.

2. Борц А. И.,Шур Е. А., Рейхарт В. А., и др. Перспективы развития рельсового производства в России. //www.rusnauka.com/17_AVSN_2012/Economics/9–112679.doc.html.

3. Борц А. И., Шур Е. А. и др. Перспективная технология производства рельсов для высокоскоростного и тяжеловесного движения. Вестник ВНИИЖТ 6/2013. С 14–19.

4. Хлыст С. В., Кузьмиченко В. М., и др. Опыт проведения дифференцированной термообработки рельсов воздушным способом по технологии «ТЭК-ДТО» на промышленной установке ТЭК-ДТО-13,6