Проблема снижения отрицательного воздействия мобильных энергетических средств на окружающую среду и человека, остается актуальной по сей день, несмотря на колоссальную работу, проведенную за последние десятилетия учеными и инженерами во всем мире. Потребление кислорода воздуха, выделение вредных и токсичных веществ в атмосферу, образование пыли, шум, вибрации, электромагнитные излучения, выделение парниковых и озоноразрушающих газов, выделение тепла в окружающую среду – все это далеко не полный перечень негативных явлений возникающих при работе мобильных энергетических средств оснащенных дизельными двигателями внутреннего сгорания [5, с7].

Для исключения вышеперечисленных вредных воздействий необходимо с одной стороны снизить токсичность отработавших газов дизельного двигателя до допустимых пределов и при этом сохранить долю механизированных работ выполняемых мобильным энергетическим средством не внося существенных изменений в технологический процесс.

В настоящее время известно множество устройств и способов нейтрализации токсичных компонентов и сажи, содержащихся в отработавших газах дизельных двигателей. Однако современное состояние работ в этой области характеризуется тем, что на данный момент не существует единого универсального средства, способного эффективно бороться с основными опасными составляющими отработавших газов: оксидами азота, оксидами углерода, углеводородами и сажей.

Учитывая ситуацию, сложившуюся на современном этапе развития агропромышленного комплекса, производителям сельскохозяйственной продукции необходимо использовать все возможные средства для сокращения расходов и увеличения производительности и прибыли, что невозможно осуществить без создания благоприятных условий труда. Превышения ПДК вредных веществ в атмосфере помещения способствуют повышению риска развития заболеваний, снижению профессиональной пригодности и даже продолжительности жизни. В частности, в животноводческих помещениях нарушение параметров микроклимата приводит к снижению продуктивности животных, заболеваниям, увеличению потерь молодняка. [5, с 66-67]

Для улучшения экологических показателей дизельного двигателя, путем снижения выбросов сажи и вредных веществ, на кафедре «Сельскохозяйственные дорожные и специальные машины» Рязанского ГАТУ им. П.А. Костычева, было разработано устройство для очистки отработавших газов дизельных двигателей внутреннего сгорания, конструкция которого защищена патентами РФ на полезную модель [2,3,4].

Устройство представляет собой жидкостной нейтрализатор, (рис. 2) состоящий из двух камер, в первой из которых, именуемой аэрозольной камерой, поток отработавших газов от двигателя обрабатывается нейтрализующим раствором, посредством установленных в корпусе форсунок, причем обработка осуществляется синхронизировано с частотой работы двигателя и в количествах адекватных текущему режиму его работы. Во впускном патрубке аэрозольной камеры установлен конический завихритель лопаточного типа, проходя через который проток турбулизуется, что способствует коагуляции сажевых аэрозолей и оптимальному насыщению всего объема отработавших газов нейтрализующим раствором. Затем, пройдя через эжектор и смешавшись с атмосферным воздухом, поток отработавших газов поступает в последнюю камеру, именуемую центробежным каплеуловителем, в которой поток, проходит через завихритель лопаточного типа и приобретает направленное вращательное движение, в результате этого жидкая фаза и посторонние негазообразные примеси, под действием центробежных сил, сепарируются на внутренней стенке корпуса центробежного каплеуловителя, а пар и очищенный газ поступают в выпускной патрубок [6, с 10].

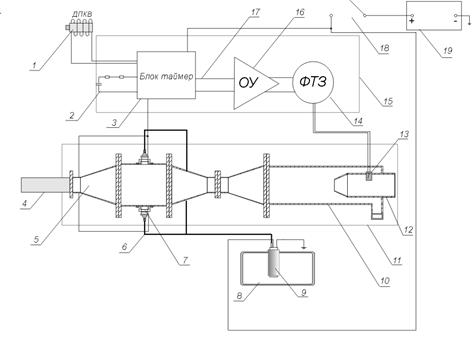

Для улучшения показателей очистки отработавших газов на режимах номинальной и повышенной нагрузки, времязадающая цепь 17 (рис. 1), определяющая время нахождения форсунки в открытом состоянии, содержит блок-измеритель температуры отработавших газов 13, установленный в корпусе выпускного патрубка 12 центробежного каплеуловителя 10. Блок-измеритель температуры отработавших газов 13, связан со входом времязадающей цепи 17 посредством операционного усилителя 16 и блока-формирователя тока заряда 14. При изменении температуры очищенных отработавших газов, проходящих через выпускной патрубок 12 и контактирующих с блоком-измерителем температуры 13, что может являться следствием несоответствия количества нейтрализующего раствора, продающегося в аэрозольную камеру 5, количеству отработавших газов, блок-измеритель температуры 13 изменяет напряжение на своих выводах. Операционный усилитель 16 усиливает сигнал от блока-измерителя температуры 13, после чего его выходное напряжение преобразуется в ток при помощи блока-формирователя тока заряда 14. Ток с выхода блока-формирователя тока заряда 14 подается на вход времязадающей цепи 17, определяющей время нахождения форсунок в открытом состоянии. В зависимости от величины тока, протекающего во времязадающей цепи 17, блок таймер 3 изменяет время нахождения форсунок 7 в открытом состоянии и как следствие изменяет количество поступающего в единицу времени нейтрализующего раствора. Таким образом, происходит автоматическое регулирование режима работы устройства, за счет появления в системе обратной связи по температуре.

Термоэлектрический метод измерения температуры основан на возникновении электродвижущей силы в цепи, составленной из разнородных проводников, при нарушении теплового баланса, вызванного неравенством температур в местах соединения проводников. Возникновение термо-э.д.с. объясняется перемещением электронов из одного проводника в другой и выравниванием их внутренних потенциалов. [7, с 39]

Основным элементом блока-измерителя температуры отработавших газов 13 является микросхема-термодатчик с линейной зависимостью выходного напряжения от температуры типа К1019ЕМ1. Датчик по свойствам подобен стабилитрону с малым дифференциальным сопротивлением и со стабильным и нормированным плюсовым температурным коэффициентом напряжения (ТКН). Принципиальная схема прибора показана на рис 3. Работа термодатчика К1019ЕМ1 основана на зависимости от температуры разности значений напряжения на эмиттерном переходе Uбэ двух транзисторов с разной плотностью эмиттерного тока. С целью повышения точности измерения температуры в микросхеме предусмотрена цепь калибровки.

1- датчик положения коленчатого вала; 2,17 – времязадающие цепи; 3 – блок-таймер; 4 – выхлопной коллектор; 5 – аэрозольная камера; 6 – трубки для подачи раствора; 7 – форсунки; 8 – бак с нейтрализующим раствором; 9 – жидкостной насос; 10 – центробежный каплеуловитель; 11 – жидкостной нейтрализатор; 12 – выпускной патрубок; 13 – блок-измеритель температуры; 14 – формирователь тока заряда; 15 – электронный блок управления, 16 – операционный усилитель; 18 – ключ; 19 – источник тока;

Рис. 1. – Схема устройства для очистки отработавших газов дизельных двигателей внутреннего сгорания с блоком-измерителем температуры

Рис. 2. – Жидкостной нейтрализатор отработавших газов дизеля

Рис. 3. – Электронный блок управления жидкостным нейтрализатором

Применение данного подхода к проблеме очистки дизельного выхлопа и использование разработанного устройства позволяет избавить жидкостные нейтрализаторы отработавших газов от некоторых недостатков, таких как: большие габариты и масса, снижение эффективности нейтрализаторов при работе двигателя на режимах, близких к номинальным и большое гидравлическое сопротивление. Разработанная конструкция обладает сравнительно небольшими габаритами и массой, эффективность очистки постоянна на всех режимах работы двигателя благодаря электронному блоку управления (рис.3) и блоку-измерителю температуры, отслеживающему режимы работы двигателя и при необходимости корректирующего подачу нейтрализующего раствора. Кроме того, конструкция обладает малым газодинамическим сопротивлением прохождению потока отработавших газов.

Список использованной литературы

1. Максимов В.А., Сарабаев В.И. – Нормативное обеспечение экологической безопасности автомобильного транспорта – Учебное пособие, МАДИ–ГТУ Москва 2004. – 235 с.

2. Патент на полезную модель № 77353 кл. F01N 3/02, 2008.

3. Патент на полезную модель № 83292 кл. F01N 3/02, 2009.

4. Решение о выдаче патента № 2009113715 от 19.05.09, получено 27.05.09.

5. Тришкин И.Б., Олейник Д.О., «Устройство для очистки отработавших газов двигателей внутреннего сгорания» // Вестник Федерального Государственного общеобразовательного учреждения высшего профессионального образования «Московский государственный агроинженерный университет имени В.П. Горячкина», выпуск №1 (32) / 2009.

6. Олейник Д.О. «Нейтрализатор для очистки отработавших газов дизельных двигателей» // Ежемесячный научный журнал «Молодой ученый», выпуск №5 / 2009

7. Чистяков С.Ф., Радун Д.В. – Теплотехнические измерения и приборы. Учеб. пособие для вузов. М., «Высшая школа», 1972. – 392 с., с ил.