В статье рассматривается влияние дисперсности горной породы (дацита) и дозировки добавки шлака на прочность и плотность геополимерного вяжущего. В результате исследований получено вяжущее, которое может найти применение в качестве альтернативы портландцементу.

Ключевые слова: дацит, геополимер, вяжущее, активатор твердения, дисперсность, плотность.

Введение

Получение высококачественных энергоёмких вяжущих материалов на основе тонкоизмельчённых горных пород для бетонов является одним из приоритетных направлений развития цементной индустрии. Для расширения минерально-сырьевой базы цементов их производителям будут интересны современные разработки кафедры технологии строительных материалов и деревообработки Пензенского государственного университета архитектуры и строительства по созданию безотходных технологий получения вяжущих материалов из тонкодисперсных горных пород и техногенных отходов, которыми являются доменные шлаки, содощелочные отходы.

На основе тонкоизмельчённых привозных горных пород (аплит-гранита, диабаза, гранита) [1–3] и местных песчаников [4] в щелочных средах были синтезированы вяжущие вещества, с высокими физико-механическими свойствами.

За рубежом такие материалы больше известны как геополимеры, то есть как материалы, которые образуются за счёт растворения в сильнощелочной среде тонкомолотых алюмосиликатных оксидов имеющих минеральную основу [3, 5–8].

Известно, что одним из традиционных способов улучшения физико-механических свойств портландцемента является увеличение его дисперсности, в результате чего происходит разрушение структурных связей в материале и образование дефектных участков. Вследствие большой энергии взаимодействия дефектных частиц, ускоряется гидратация клинкерных минералов и увеличивается прочность цемента. Очевидно, что данная закономерность будет действовать при помоле необожженных горных пород.

Методы и материалы

Для исследований влияния дисперсности на плотность и прочность вяжущего горная порода подвергалась грубому измельчению в лабораторной щековой дробилке и тонкому измельчению в шаровой мельнице до дисперсности Sуд = 300, 400, 500 и 600 м2/кг. В качестве сырья для получения вяжущего использовался дацит, относящийся к изверженным горным городам, известный также как кварцевый андезит, в состав которого входят минералы плагиоклаза и роговой обманки, а также биотит, авгит, апатит, магнитный железняк и санидин. Данный материал отличается плотным строением.

В качестве модифицирующей добавки исследовалась добавка доменного шлака Липецкого комбината с Sуд = 450 м2/кг. Количество добавки было принято в % от общего веса вяжущего в смеси. Добавка шлака исследовалась в двух дозировках 10 и 15 %.

Для приготовления формовочной смеси дацит и шлак совместно перемешивались. Полученный порошок затворялся щелочным раствором NaOH, в пересчёте на сухое вещество составляющим 6 % от массы вяжущего. Влажность формовочной смеси при Sуд = 300, 400 м2/кг составляла 12 %, а при Sуд = 500 и 600 м2/кг — 13 %.

Из формовочной смеси методом прессования под давлением 25 МПа были заформованы образцы-цилиндры диаметром и высотой 25 мм. Твердение образцов осуществлялось в сушильном шкафу при температуре 105 °С в течение 6 часов. После того как образцы затвердели, они были подвергнуты испытанию на определение прочности и плотности.

Результаты исследований

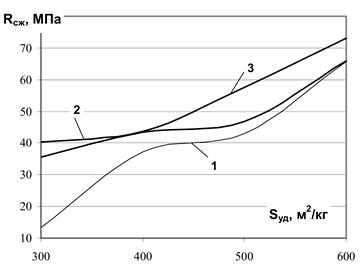

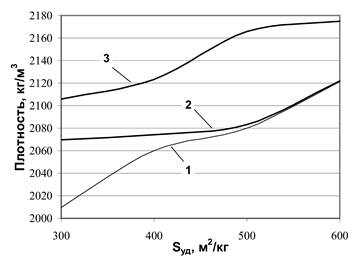

По результатам испытания были построены графики зависимостей прочности и плотности от дисперсности вяжущего, которые приведены на рис. 1 и 2.

Рис. 1. Влияние дисперсности и дозировки шлака на активность геополимеров на основе дацита. Обозначение: 1 — без добавки, 2–10 % шлака, 3–15 % шлака

Анализ данных, представленных на рис.1, указывает на то, что одним из факторов увеличения прочности вяжущего является увеличение его дисперсности. При увеличении дисперсности бездобавочного вяжущего с 300 м2/кг до 600 м2/кг прочность увеличивается в 4,3 раза.

Наиболее полно потенциал вяжущего по росту прочности, раскрывается при модифицировании вяжущего шлаком, в присутствии которого достигается образование дополнительного количества гидросиликата кальция упрочняющего систему. В данном случае наибольшей прочностью обладает вяжущее, в котором содержится 15 % добавки шлака. Прочность такого, вяжущего по сравнению с прочностью немодифицированного вяжущего, при Sуд=300 м2/кг составляет 40 МПа, а при Sуд=600 м2/кг — 72 МПа, что на 65 и 10 % выше прочности бездобавочного вяжущего.

Аналогичная картина увеличения плотности с увеличением тонкости помола и добавки шлака наблюдается на рис. 2. Анализ кривых распределения плотности позволяет отметить, что плотность равномерно возрастает с увеличением удельной поверхности, а добавка шлака в количестве 15 % значительно активизирует этот процесс.

Рис. 2. Влияние дисперсности и дозировки шлака на плотность геополимеров на основе дацита (обозначение по рис.1.)

Выводы

В ходе исследований было установлено, что одним из эффективных способов увеличения прочности и плотности вяжущего на основе дацита является увеличение тонкости помола дацита до 600 м2/кг. Для усиления этого эффекта рекомендуется использование добавки шлака в количестве 15 % от веса вяжущего. Такое вяжущее обладает прочностью свыше 70 МПа и плотностью около 2180 кг/м3 и может успешно конкурировать с цементным вяжущим.

Литература:

1. Ерошкина Н. А., Калашников В. И., Коровкин М. О. Минерально-щелочные вяжущие. Монография. М-во образования и науки Российской Федерации, Федеральное гос. бюджетное образовательное учреждение высш. проф. образования «Пензенский гос. ун-т архитектуры и стр-ва». Пенза, 2012.

2. Ерошкина Н. А., Коровкин М. О., Сурков А. Н. Оценка магматических горных пород в качестве сырья для получения геополимерных вяжущих // Молодой учёный. 2014. № 20 (79). C. 120–123.

3. Ерошкина Н. А., Коровкин М. О. Механизм твердения геополимерных вяжущих на основе магматических горных пород // Региональная архитектура и строительство. 2013. № 3. С. 50–55.

4. Гуляева Е. В., Струнин И. А., Еремин А. Ю., Морозова В. Н., Гаврилова Ю. В., Калашников В. И. Водостойкость силицитовых геополимеров с комплексными модификаторами алюмината натрия и гидроксида кальция / Cб. статей Материалы всероссийской конференции студентов, аспирантов и молодых учёных «Теория и практика повышения эффективности строительных материало»: Пенза: ПГУАС, 2006. с.30–32.

5. Davidovits J. Chemistry of geopolymer systems, terminology. In Proceedings of Geopolymer ‘99 International Conferences, France. 1999. P. 31–46.

6. Davidovits J. Geopolymer Chemistry and Applications. Saint Quen-tin, France: Geopolymer Institute, 2008. 585 p.

7. Barbosa V. F. F., MacKenzie K. J. D., Thaumaturgo C. Synthesis and characterisation of materials based on inorganic polymers of alumina and silica: sodium polysialate polymers // International Journal of Inorganic Ma-terials. 2000. Vol. 2, Iss. 4. P. 309–317.

8. Mackenzi K. J. D., Welter M. Geopolymer (aluminosilicate) composites: synthesis, properties and applications // Advances in Ceramic Matrix Composites. 2014. P. 445–470.