Статья посвящена изучению метода 8D, истории его возникновения и применения на российских предприятиях. Рассмотрены особенности применения метода, получаемые эффекты, его достоинства и недостатки.

Ключевые слова: метод 8D.

В современном мире организациям все время нужно заботиться о своем имидже, прежде всего за счет изменения качества продукции и услуг, но иногда на производстве возникают дефекты и чтобы поддержать свой имидж компания должна незамедлительно среагировать на них. Арсенал методов широк и постоянно пополняется, одним из таких методов является метод 8D.

8D — это «метод восьми дисциплин», который был разработан в компании «Ford» в 1987 г. на основе военного стандарта 1520 (коррективное действие и диспозиционная система для несоответствующих материалов) [5]. Данный стандарт использовался правительством США во время второй мировой войны. Руководство Ford определяет 8D как дисциплинированный (упорядоченный) процесс, который направлен на разрешение проблем методологическим и аналитическим путем [6]. Каждый шаг 8D методики имеет в своем наименовании букву D, что означает дисциплина (discipline).

8D — это простой метод, и его рекомендуется использовать всегда, когда на предприятии возникает брак, для того чтобы восстановить доверие клиента. На практике 8D применяется, прежде всего, при обработке рекламаций клиентов, но также и в случаях, когда бракованная продукция до клиента не дошла, но у производителя нет четкого представления, почему брак возник и что необходимо сделать, чтобы гарантированно не допустить повторения данного вида брака в будущем. Для заполнения результатов метода обычно используют типовой бланк, но компании вправе составить стандартный бланк для своего производства.

Применение данного метода будет безуспешно, если этого требует клиент, а для предприятия это остается простой формальностью. Первый вопрос, который должен задаваться при проведении метода 8D, это «Кто виноват?», а не «Что делать?».

Таким образом, как уже было упомянуто выше, метод состоит из восьми ступеней, представленных в таблице 1

Таблица 1

8 ступеней метода 8D[на основе 6]

|

Ступень |

Действие на данной ступени |

Пояснение |

|

D0 |

Инициирование процедуры по методу 8D и извещение поставщикам |

Данный шаг является формальным и означает начало анализа |

|

D1 |

Создание команды для решения проблем |

Для данного метода обычно рекомендуется команда в количестве 3–7 человек |

|

D2 |

Описание проблем на основе анализа 5W2H (Who, What, When, Where, Why, How, How many) |

На данной ступени описывается подробная информация о дефекте |

|

D3 |

Разработка временных действий для ликвидации последствий и оценка их результативности |

Временные действия должны быть внедрены как можно скорее, таким образом, чтобы защитить потребителя от брака до полного решения нашей проблемы |

|

D4 |

Анализ причины проблемы на основе использования различных инструментов (Например, диаграммы Парето и Исикавы) |

Данный этап считается самым тяжелым, т. к. нужно определить коренные причины появления проблемы |

|

D5 |

Определение долговременных корректирующих действий и их верификация |

На данном этапе мы определяем все возможные решения нашей проблемы |

|

D6 |

Внедрение долгосрочных корректирующих действий и их валидация |

Реализация окончательных корректирующих действий и анализ результативности |

|

D7 |

Выбор и реализация предупреждающих действий |

Данный этап является наиболее важным, если вы не хотите повторения вашей проблемы. Следует описать действия, которые будут применяться для этого |

|

D8 |

Подведение итогов |

Поощрение участников команды, определение эффективности метода |

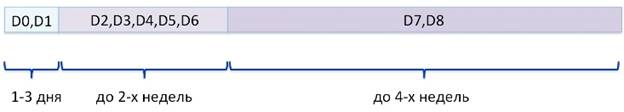

На проведение данного метода обычно уходит несколько недель. На рисунке 1 предоставлен наиболее распространенный график выполнения каждой из 8 ступеней [3].

Рис. 1 Временной график выполнения метода

Рис. 1 Временной график выполнения метода

Как и в любом методе, у метода 8D есть свои достоинства и недостатки, что представлено в таблице 2.

Таблица 2

Достоинства и недостатки метода 8D

|

Достоинства |

Недостатки |

|

1. Эффективный метод для устранения причин возникновения дефекта, за счет того, что рамках метода 8D проводится доскональное изучение системы, в которой возникло несоответствие, и предотвращение возникновения подобного явления в будущем [10] |

1. Обучение данной методике обычно трудоемко, т. к. требует обучения использования других инструментов качества |

|

2. Улучшает контроль над качеством поставок |

2.Требует жестких сроков реализации этапа |

|

3. Уменьшает риск появления новых дефектов |

|

В России метод 8D получил широкое распространение, однако многие компании адаптируют метод и расширяют его для российского рынка, то представлено в таблице 3.

Таблица 3

Примеры компаний, использующих методику 8 D [на основе 8]

|

Компании |

Практический опыт применения метода 8D |

|

1. ОАО «АВТОВАЗ», ЗАО «РЕНО» |

Данные компании контролируют применение 8D и других методик у своих поставщиков. |

|

2. ОАО «КАМАЗ» |

В контракте с поставщиками обговаривают, что поставки могут быть отменены, если поставщик разработает отчет применения метода 8D. |

|

3. «КАМАЗ-Дизель» |

Упор сделан на передачу контроля производственному персоналу, устранение дефектов в месте их возникновения, на стандартизацию работ, разработку инструкций выполнения операций на рабочие места. Вводится маркировка на ответственных деталях |

Как уже было сказано выше, успех применения метода в общем порядке требует обучения персонала. В России есть множество предприятий, которые обучают своих сотрудников методикам улучшения производства, включая метод 8D. Примеры таких компаний и их затрат приведены в таблице 4.

Таблица 4

Примеры компаний, обучающих свой персонал методике 8D

|

№ |

Название компании |

Затраты на одного рабочего в год |

% от годовой выручки |

Количество дней затраченных на обучение в год |

|

1 |

«Трубодеталь» |

7727 |

0,12 |

8 |

|

2 |

«Выксунский металлургический завод» |

5600 |

0,09 |

14 |

|

3 |

«РусГидро» |

6571 |

0,03 |

8 |

|

4 |

«ТехноНИКОЛЬ» |

4375 |

0,03 |

- |

|

5 |

«Казанское моторостроительное производственное объединение» |

3026 |

0,04 |

20 |

|

6 |

«Азот» ОХК «Уралхим» |

3394 |

0,04 |

9 |

Данные компании являются успешными в своих отраслях. Одной из причин такого успеха является то, что они думают об обучении своего персонала, т. к. это позволяет сократить проблемы на производстве, а при их появлении незамедлительно использовать методики анализа, одной из которых является метод 8D.

Таким образом, можно сделать вывод о том, что компания должна быть готова к проведению метода 8D заранее, обучая свой персонал использованию разных методик контроля качества.

Литература:

1. http://quality.eup.ru/MATERIALY15/corr8d.htm

2. http://quality.eup.ru/MATERIALY14/8d.htm

3. http://www.lean-consult.ru/products/berezlivoe-proizvodstvo/seminary/8d---metod-resenia-lokalnyh-problem

4. http://ardic.ru/news/item/138-metod-resheniya-problem-8d-intervyu-s-ekspertom.html

5. http://kamaz.net/ru/investor/supplier/quality/8d/

6. http://quality-one.com/eight-disciplines/

7. http://www.12manage.com/methods_ford_eight_disciplines_8D_ru.html

8. http://www.hr-portal.ru/varticle/reshenie-problem-8d-ford

9. http://www.up-pro.ru/library/production_management/systems/valerij_ mogilevec_vnedrenie_lininstrumentov.html

10. http://www.up-pro.ru/library/personnel_management/training/rejting-obuchenie13.html

11. http://ibusiness.ru/blog/ekspyertiza/29027